Как удлинить сверло по дереву своими руками

Как удлинить сверло по дереву своими руками

ВТОРАЯ ЖИЗНЬ ТОРЦЕВОЙ ГОЛОВКИСВЕРЛО ИЗ… ПОДШИПНИКАСверло из золовки можно использовать и как самостоятельный инструмент, и как оснастку для сверла из подшипника.

СВЕРЛА ДЕЛАЮ САМ

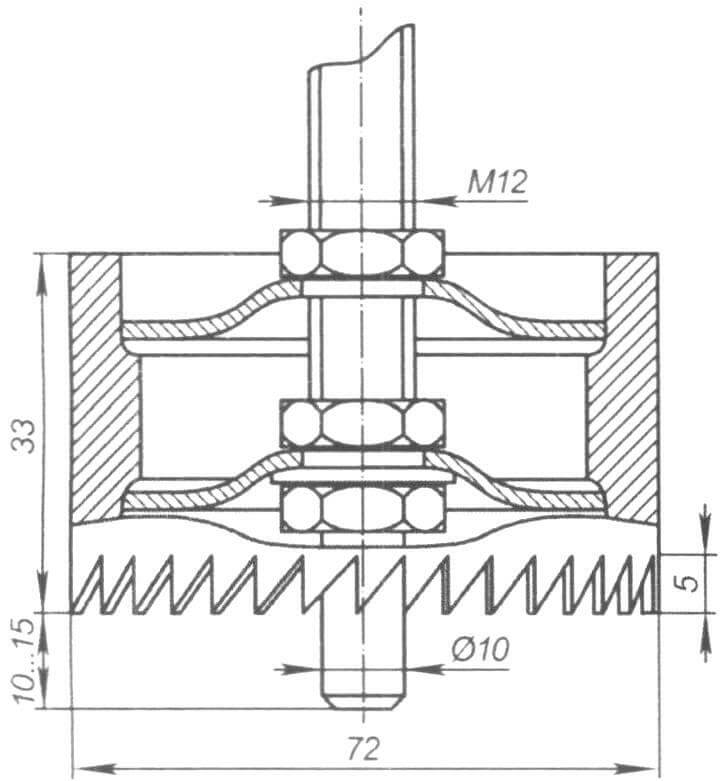

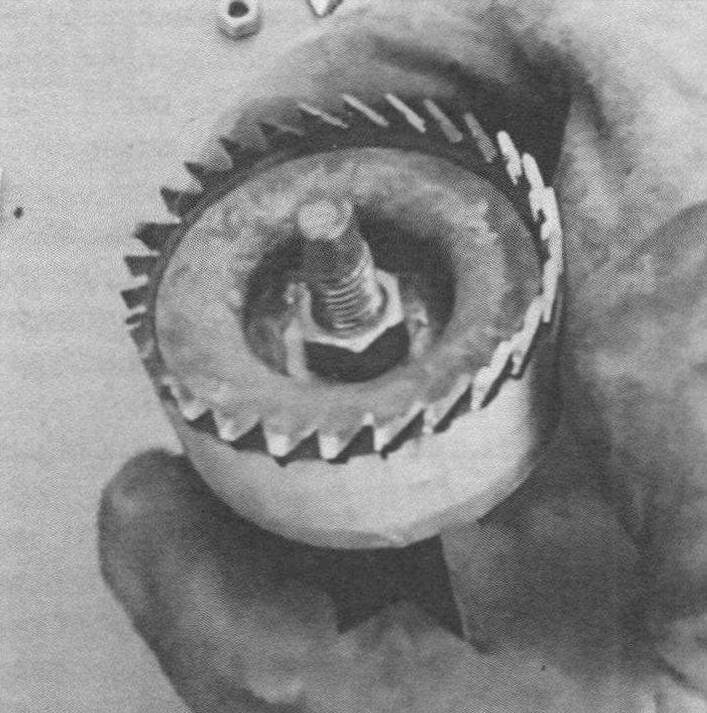

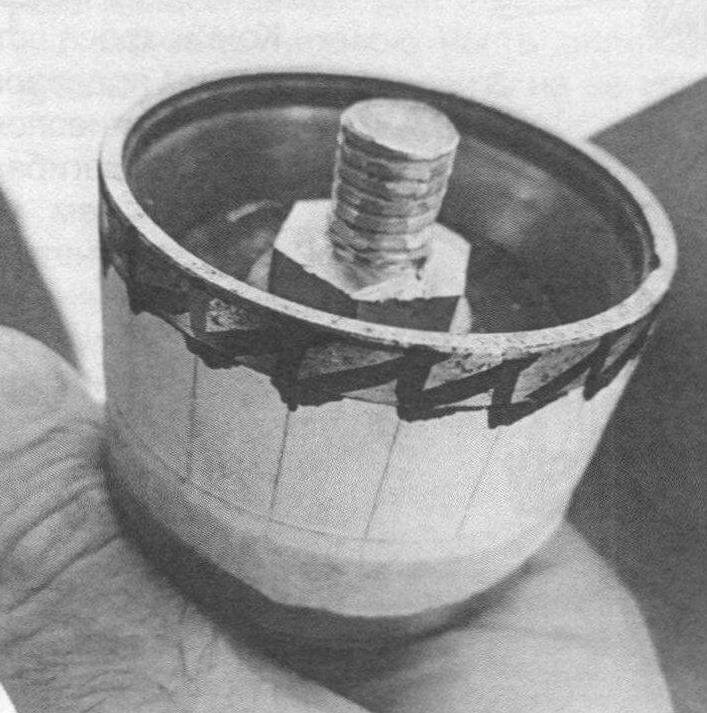

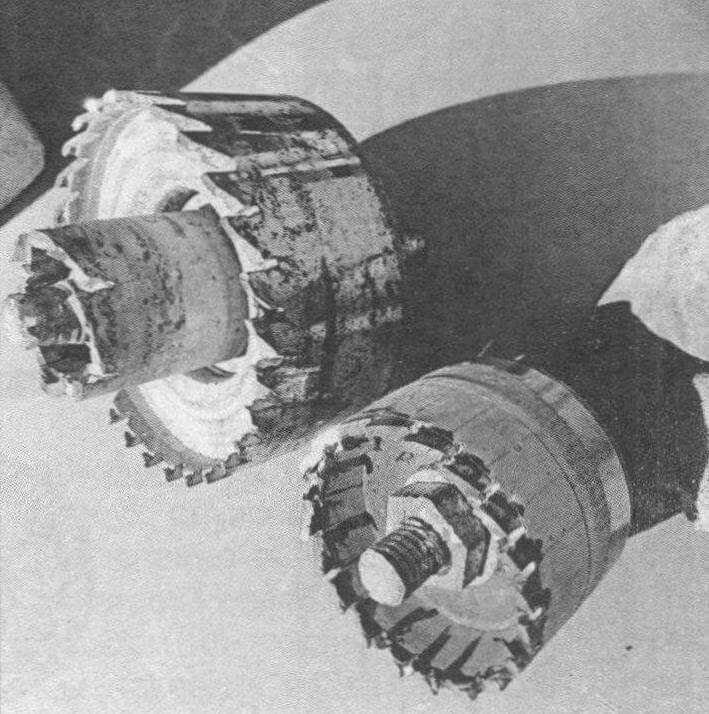

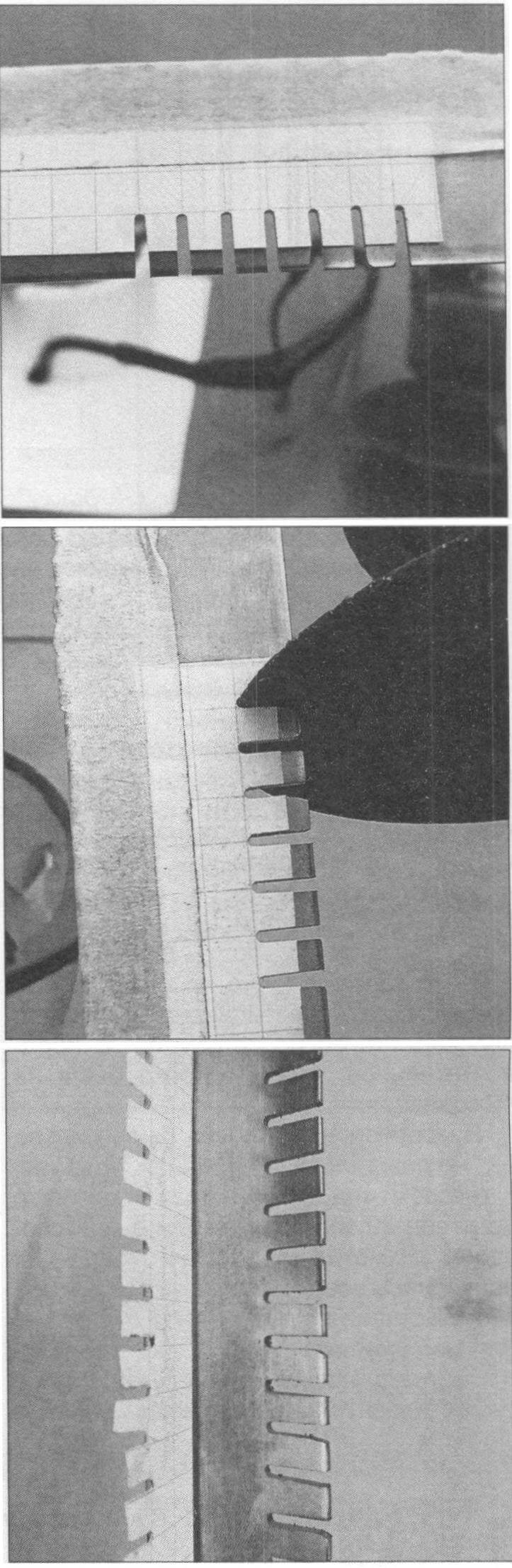

У многих любителей самодеятельного технического творчества нередко возникает необходимость просверлить отверстие большого диаметра. Конечно, сейчас продаются специальные сверла для этого, но порой случается так, что подходящего сверла заводского изготовления под рукой в нужный момент нет. Я, например, уже не первый год работаю с металлом, строю разные самоделки, а когда возникла необходимость просверлить в швеллере № 30 с толщиной стенки 6 мм отверстие диаметром около 70 мм, то оснастки для этого в моей мастерской не оказалось. Вот и решил сделать нужный мне инструмент самостоятельно из подручных средств. Надеюсь, мой опыт будет полезен и другим самодельщикам. Предлагаю несколько вариантов приспособлений, пригодных для решения обозначенной задачи.СВЕРЛО ИЗ… ПОДШИПНИКАВзял отслуживший свое ступичный двухрядный автомобильный шариковый подшипник. Обоймы таких изготавливаются из высокопрочных сталей ШХ15 или ШХ20 твердостью 65 единиц по НRС. Я рассудил так: если сделать из внешней обоймы зубчатую коронку, то она должна "взять" металл более низкой твердости – тот же строительный швеллер, например, из конструкционной стали. Разумеется, долго такой "самопал" не прослужит, много отверстий не сделаешь, но мне много и не требуется. А уж дерево или гипсокартон им можно будет обработать запросто.Вытряхнув из внешней обоймы подшипника все содержимое, разметил с одного торца зубья. Для этого наклеил на обойму шаблон, представляющий собой полоску, вырезанную из школьной разлинованной тетрадки. Маркером, контролируя линейкой, разметил зубья равномерно по всей окружности с учетом направления вращения будущего сверла.  Эскиз сверла из ступичного шарикоподшипника внешним диаметром 72 мм Передняя кромка зуба делается перпендикулярно линии торца обоймы или с небольшим наклоном. Наклон зависит от твердости обрабатываемого материала: чем материал мягче, тем профиль зуба должен быть острее. Задняя кромка представляет собой диагональную линию, соединяющую вершину одного зуба с основанием соседнего. Затем, взяв "болгарку", вырезал зубья по нанесенной разметке. Их высота равна 10 мм.Теперь нужно как-то закрепить обойму с режущей кромкой в патроне сверлильного станка или дрели (как в моем случае). Для этого я использовал выпуклые чашки крепления штока автомобильного амортизатора – они почти без зазора вошли внутрь самодельной "коронки". Если не входят, то нужно подогнать их диаметр под внутренний диаметр обоймы. Стягивая шпилькой М12 чашки, установленные своей выпуклой частью к дрели, зажимаем обойму подшипника между ними. Со стороны зубьев чашка зажимается с двух сторон гайками. Над режущей кромкой шпилька возвышается на 10 – 15 мм, и на этой длине она стачивается до диаметра 10 мм – это необходимо для центровки сверла в обрабатываемой детали. То есть, по центру будущего отверстия большого диаметра нужно предварительно сделать "направляющее" отверстие диаметром 10 мм. При этом важно отцентрировать сверло относительно оси вращения – шпильки М12, если диаметр отверстия в чашке больше. Здесь поможет шайба 12 мм под гайкой, подобранная по внешнему диаметру так, чтобы она соприкасалась внешней кромкой с вогнутой поверхностью чашки.

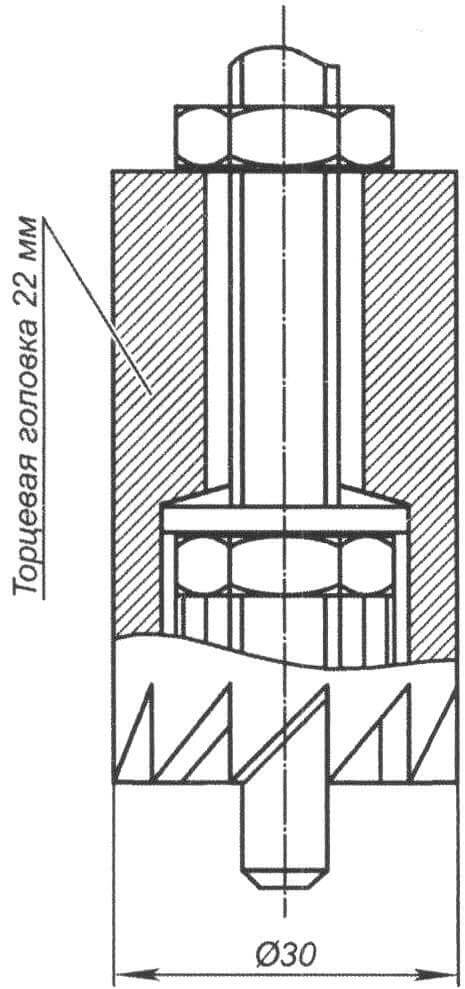

Эскиз сверла из ступичного шарикоподшипника внешним диаметром 72 мм Передняя кромка зуба делается перпендикулярно линии торца обоймы или с небольшим наклоном. Наклон зависит от твердости обрабатываемого материала: чем материал мягче, тем профиль зуба должен быть острее. Задняя кромка представляет собой диагональную линию, соединяющую вершину одного зуба с основанием соседнего. Затем, взяв "болгарку", вырезал зубья по нанесенной разметке. Их высота равна 10 мм.Теперь нужно как-то закрепить обойму с режущей кромкой в патроне сверлильного станка или дрели (как в моем случае). Для этого я использовал выпуклые чашки крепления штока автомобильного амортизатора – они почти без зазора вошли внутрь самодельной "коронки". Если не входят, то нужно подогнать их диаметр под внутренний диаметр обоймы. Стягивая шпилькой М12 чашки, установленные своей выпуклой частью к дрели, зажимаем обойму подшипника между ними. Со стороны зубьев чашка зажимается с двух сторон гайками. Над режущей кромкой шпилька возвышается на 10 – 15 мм, и на этой длине она стачивается до диаметра 10 мм – это необходимо для центровки сверла в обрабатываемой детали. То есть, по центру будущего отверстия большого диаметра нужно предварительно сделать "направляющее" отверстие диаметром 10 мм. При этом важно отцентрировать сверло относительно оси вращения – шпильки М12, если диаметр отверстия в чашке больше. Здесь поможет шайба 12 мм под гайкой, подобранная по внешнему диаметру так, чтобы она соприкасалась внешней кромкой с вогнутой поверхностью чашки.

Наклон передней кромки зуба зависит от твердости обрабатываемого материала

Наклон передней кромки зуба зависит от твердости обрабатываемого материала  Зубья следует нарезать с равномерным шагом, воспользовавшись бумажным шаблоном

Зубья следует нарезать с равномерным шагом, воспользовавшись бумажным шаблоном  Чашки штока автомобильного амортизатора отлично фиксируют обойму на оси

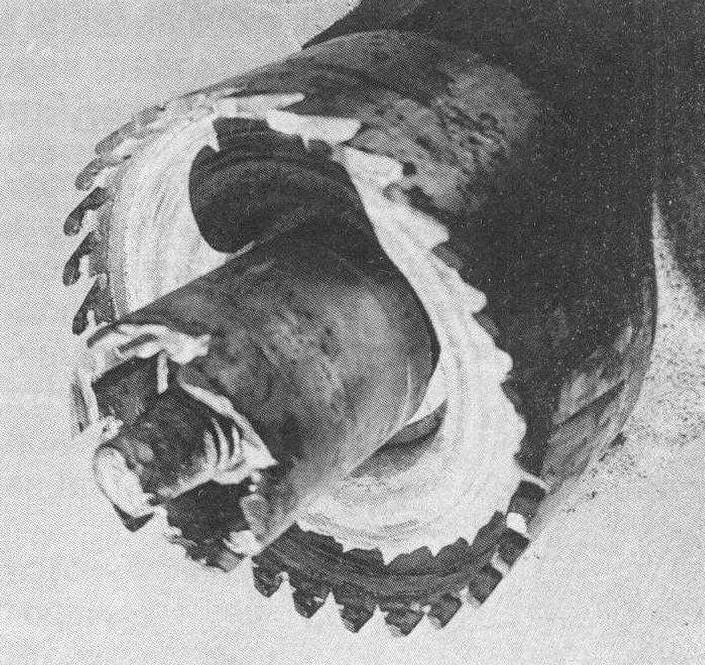

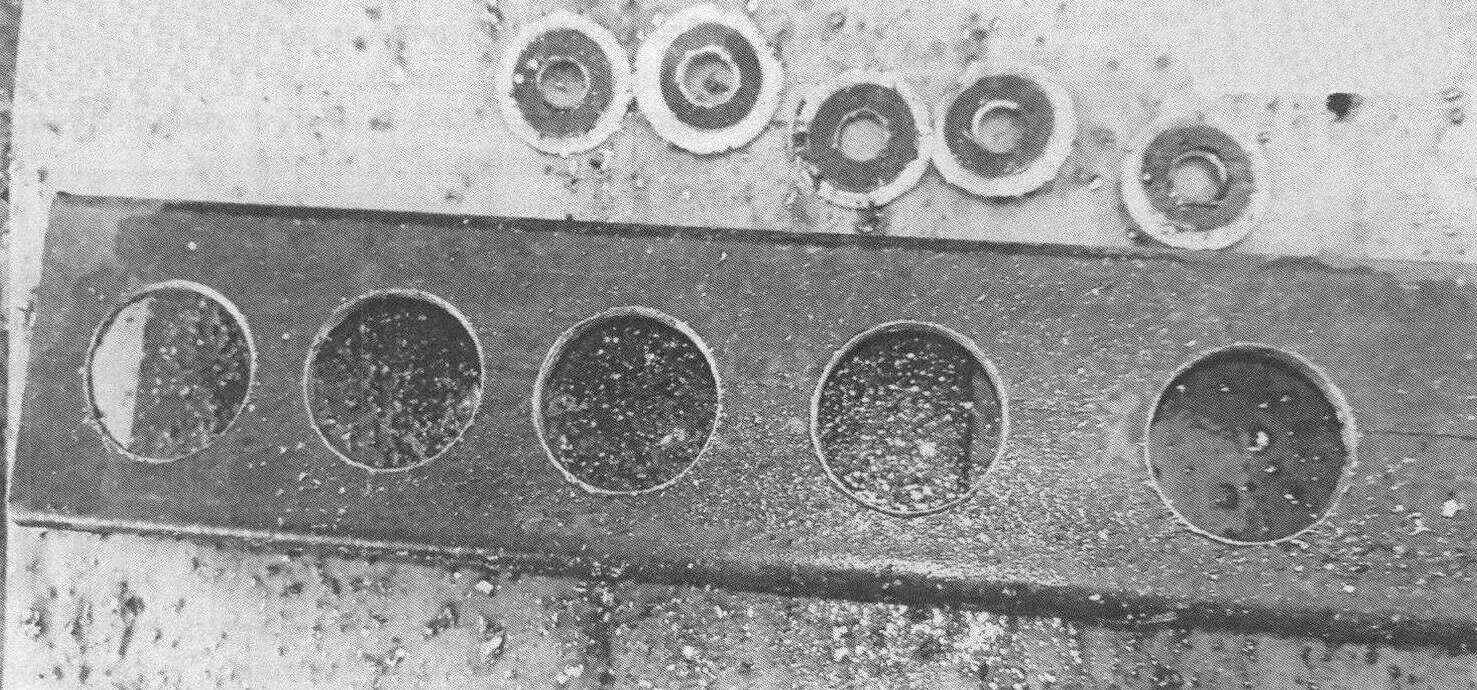

Чашки штока автомобильного амортизатора отлично фиксируют обойму на оси  Ассортимент ступичных подшипников позволяет делать сверла разных диаметров Итак, самодельное сверло готово. Работать им следует на небольшой скорости, поливая место реза смазочноохлаждающей жидкостью, в качестве которой я обычно применяю мыльную воду. Мощность сверлильного оборудования должна быть достаточной, чтобы сверло не останавливалось.Ассортимент ступичных подшипников данного типа довольно велик, поэтому можно подобрать диаметр сверла в соответствии с практически любой задачей. Достаточно пройти по автомастерским – старые ненужные подшипники и амортизаторы там, как правило, просто выбрасываются в металлолом.Однако высокоуглеродистую или нержавеющую сталь AiSi304 толщиной 1,5 мм таким сверлом мне "взять" не удалось… Что ж, значит, будем делать другое!БЫЛА ПИЛА – СТАЛО СВЕРЛОВ основе – все то же сверло из подшипника. Причем, можно использовать даже окончательно затупившееся, поскольку теперь оно будет выполнять лишь вспомогательные функции. В режущей части этого инструмента используется кусок полотна ленточной пилы шириной 30 мм, изготовленной из высокоуглеродистой стали.Стоит отметить, что встречаются полотна пил из самых разных марок стали, поэтому, прежде чем приступать непосредственно к изготовлению приспособления, рекомендую провести небольшое тестирование. С силой надавив на полотно, попробуйте оставить царапину на материале, который планируется сверлить. Если след четкий и образуется стружка, то все в порядке – такая пила подходит. Если же явного задира и стружки нет, то это полотно не годится для данной задачи – нужно поискать другое, потверже.

Ассортимент ступичных подшипников позволяет делать сверла разных диаметров Итак, самодельное сверло готово. Работать им следует на небольшой скорости, поливая место реза смазочноохлаждающей жидкостью, в качестве которой я обычно применяю мыльную воду. Мощность сверлильного оборудования должна быть достаточной, чтобы сверло не останавливалось.Ассортимент ступичных подшипников данного типа довольно велик, поэтому можно подобрать диаметр сверла в соответствии с практически любой задачей. Достаточно пройти по автомастерским – старые ненужные подшипники и амортизаторы там, как правило, просто выбрасываются в металлолом.Однако высокоуглеродистую или нержавеющую сталь AiSi304 толщиной 1,5 мм таким сверлом мне "взять" не удалось… Что ж, значит, будем делать другое!БЫЛА ПИЛА – СТАЛО СВЕРЛОВ основе – все то же сверло из подшипника. Причем, можно использовать даже окончательно затупившееся, поскольку теперь оно будет выполнять лишь вспомогательные функции. В режущей части этого инструмента используется кусок полотна ленточной пилы шириной 30 мм, изготовленной из высокоуглеродистой стали.Стоит отметить, что встречаются полотна пил из самых разных марок стали, поэтому, прежде чем приступать непосредственно к изготовлению приспособления, рекомендую провести небольшое тестирование. С силой надавив на полотно, попробуйте оставить царапину на материале, который планируется сверлить. Если след четкий и образуется стружка, то все в порядке – такая пила подходит. Если же явного задира и стружки нет, то это полотно не годится для данной задачи – нужно поискать другое, потверже.

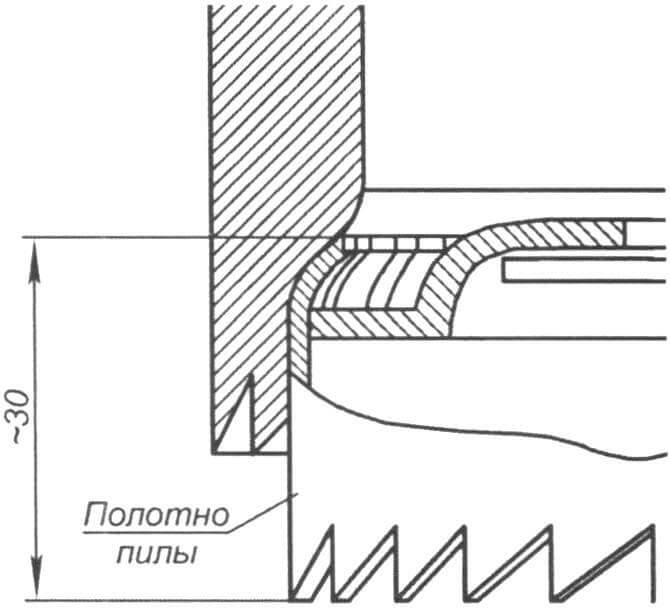

Фрагмент эскиза сверла с режущей кромкой из ленточной пилы Длину режущей части будущего сверла прикинуть нетрудно: она равна внутреннему диаметру обоймы подшипника, умноженному на число π. Затем на пилу со стороны, противоположной зубьям, наклеиваем бумажный шаблон, и при помощи "болгарки" делаем равномерно по всей длине прорези на глубину около 7 мм, они должны быть перпендикулярны кромке.Далее берем кусок трубы с внешним диаметром несколько меньше внутреннего диаметра обоймы подшипника и разрезаем его с одной стороны вдоль. В полученную прорезь вставляем край пилы и оборачиваем ее вокруг трубы. На этом этапе обязательно нужно использовать защитные очки и рукавицы, поскольку упругая жесткая пила может и лопнуть. Кстати, не стоит забывать о средствах индивидуальной защиты и беря в руки "болгарку" – помните о технике безопасности! У получившегося цилиндрического сегмента немного подгибаем (не снимая очки!) выпиленные ранее зубья гребенки внутрь.

Фрагмент эскиза сверла с режущей кромкой из ленточной пилы Длину режущей части будущего сверла прикинуть нетрудно: она равна внутреннему диаметру обоймы подшипника, умноженному на число π. Затем на пилу со стороны, противоположной зубьям, наклеиваем бумажный шаблон, и при помощи "болгарки" делаем равномерно по всей длине прорези на глубину около 7 мм, они должны быть перпендикулярны кромке.Далее берем кусок трубы с внешним диаметром несколько меньше внутреннего диаметра обоймы подшипника и разрезаем его с одной стороны вдоль. В полученную прорезь вставляем край пилы и оборачиваем ее вокруг трубы. На этом этапе обязательно нужно использовать защитные очки и рукавицы, поскольку упругая жесткая пила может и лопнуть. Кстати, не стоит забывать о средствах индивидуальной защиты и беря в руки "болгарку" – помните о технике безопасности! У получившегося цилиндрического сегмента немного подгибаем (не снимая очки!) выпиленные ранее зубья гребенки внутрь.

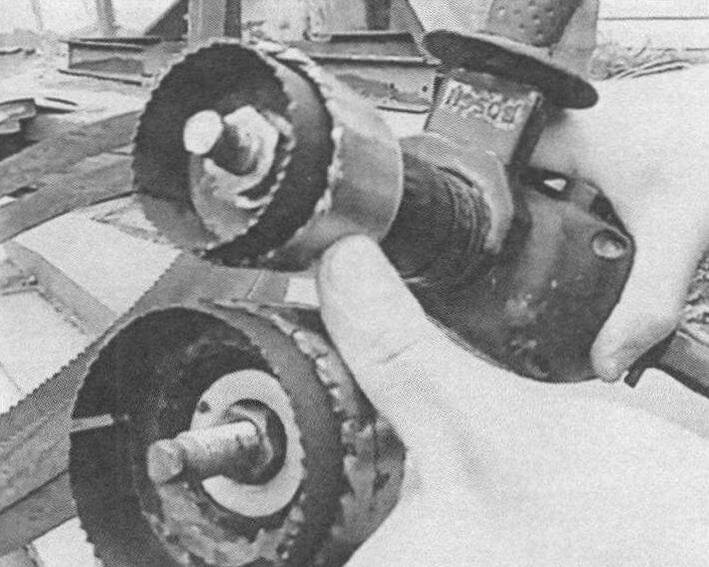

Сверло из подшипника здесь служит оснасткой для закрепления пилы

Сверло из подшипника здесь служит оснасткой для закрепления пилы  Марка ленточной пилы подбирается в зависимости от твердости обрабатываемого материала

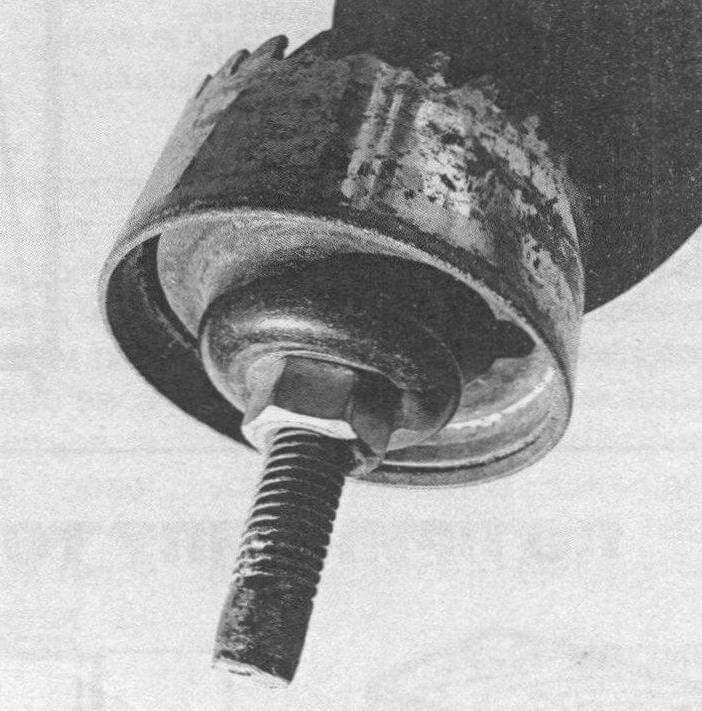

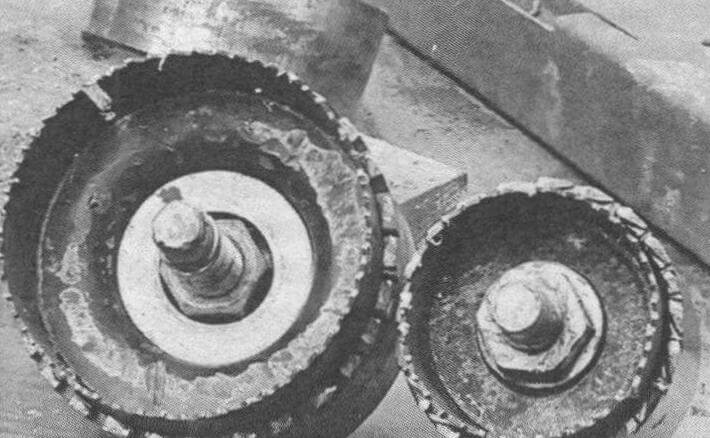

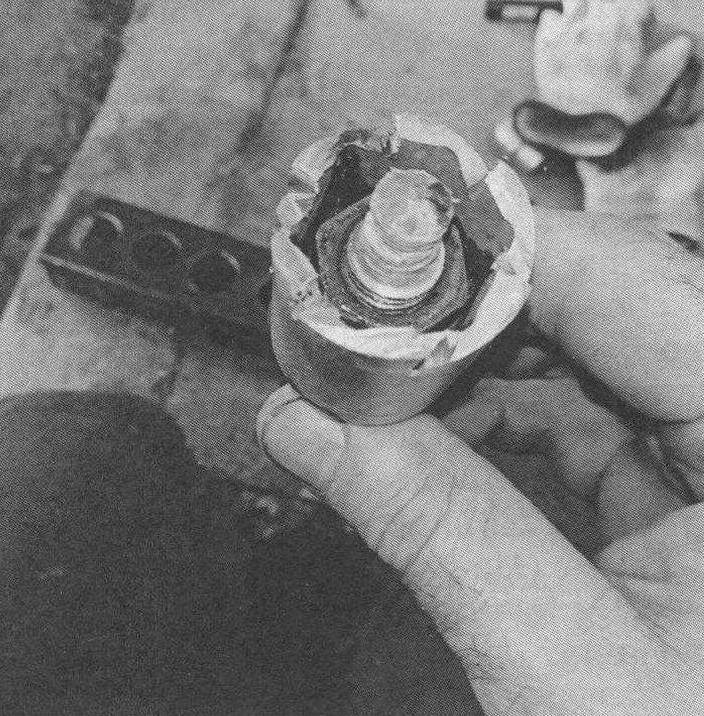

Марка ленточной пилы подбирается в зависимости от твердости обрабатываемого материала  Используя СИЗ (очки, перчатки), по шаблону делаем насечку на гладкой стороне отрезка ленточной пилы и загибаем зубья получившейся гребенки немного внутрь Чашку со стороны режущей кромки сверла из подшипника нужно доработать по диаметру, чтобы между ней и обоймой свернутый отрезок пилы проходил как можно более плотно. Вставляем пилу в обойму до упора, так чтобы она выступала над обоймой на 10-15 мм. Сильно затягивая гайки на центральной шпильке, зажимаем пилу в обойме. Центрирование сверла производим аналогично описанному выше варианту.Проверено: такому сверлу "по зубам" (буквально) даже работа с "нержавейкой"! Но как быть, если нужно проделать отверстия не столь значительного диаметра, но все же существенно большего, чем диаметры сверл, обычно использующихся в быту? Скажем, от 20 до 30 мм. На этот случай я тоже изготовил оснастку.ВТОРАЯ ЖИЗНЬ ТОРЦЕВОЙ ГОЛОВКИТвердость данного инструмента составляет около 40 единиц по НRС, соответственно, он годится для работы с более мягкими материалами. В качестве заготовки используется торцевая инструментальная головка. Если не жалко, можно взять нормальную, пригодную для откручивания-закручивания гаек, но мне в руки попала уже треснувшая в нескольких местах и практически бесполезная по прямому назначению. Хотя, сразу скажу, брать дешевую китайскую головку точно не стоит – она, скорее всего, "пластилиновая", и ничего просверлить ей не получится. И предпочтительнее, чтобы головка была на 12 граней.

Используя СИЗ (очки, перчатки), по шаблону делаем насечку на гладкой стороне отрезка ленточной пилы и загибаем зубья получившейся гребенки немного внутрь Чашку со стороны режущей кромки сверла из подшипника нужно доработать по диаметру, чтобы между ней и обоймой свернутый отрезок пилы проходил как можно более плотно. Вставляем пилу в обойму до упора, так чтобы она выступала над обоймой на 10-15 мм. Сильно затягивая гайки на центральной шпильке, зажимаем пилу в обойме. Центрирование сверла производим аналогично описанному выше варианту.Проверено: такому сверлу "по зубам" (буквально) даже работа с "нержавейкой"! Но как быть, если нужно проделать отверстия не столь значительного диаметра, но все же существенно большего, чем диаметры сверл, обычно использующихся в быту? Скажем, от 20 до 30 мм. На этот случай я тоже изготовил оснастку.ВТОРАЯ ЖИЗНЬ ТОРЦЕВОЙ ГОЛОВКИТвердость данного инструмента составляет около 40 единиц по НRС, соответственно, он годится для работы с более мягкими материалами. В качестве заготовки используется торцевая инструментальная головка. Если не жалко, можно взять нормальную, пригодную для откручивания-закручивания гаек, но мне в руки попала уже треснувшая в нескольких местах и практически бесполезная по прямому назначению. Хотя, сразу скажу, брать дешевую китайскую головку точно не стоит – она, скорее всего, "пластилиновая", и ничего просверлить ей не получится. И предпочтительнее, чтобы головка была на 12 граней.

Эскиз сверла из торцевой инструментальной головки

Эскиз сверла из торцевой инструментальной головки  В качестве заготовки для сверла лучше использовать 12-гранную инструментальную головку

В качестве заготовки для сверла лучше использовать 12-гранную инструментальную головку  Такому самодельному сверлу "по зубам" дерево, шифер, гипсокартон и другие, не самые твердые материалы

Такому самодельному сверлу "по зубам" дерево, шифер, гипсокартон и другие, не самые твердые материалы  Шаг и величина зубьев могут быть самыми разными – есть возможность для экспериментов!

Шаг и величина зубьев могут быть самыми разными – есть возможность для экспериментов!  Сверло из золовки можно использовать и как самостоятельный инструмент, и как оснастку для сверла из подшипника В моем случае головка была сильно б/у, но довольно качественная, ударная, с гнездом "на 22". Внешний диаметр ее равен 30 мм. Описанным выше способом разметил и нарезал зубья – их получилось всего шесть, высотой около 5 мм. Вставил в центральное отверстие головки шпильку М12 и собрал сверло – думаю, идею читатель уже хорошо уяснил. Центрирование шпильки осуществил подбором шайбы, надетой на нее и плотно соприкасающейся с внутренними гранями головки. Хвостовик, возвышающийся над режущей кромкой на 10 – 15 мм, обеспечивает центровку при сверлении.

Сверло из золовки можно использовать и как самостоятельный инструмент, и как оснастку для сверла из подшипника В моем случае головка была сильно б/у, но довольно качественная, ударная, с гнездом "на 22". Внешний диаметр ее равен 30 мм. Описанным выше способом разметил и нарезал зубья – их получилось всего шесть, высотой около 5 мм. Вставил в центральное отверстие головки шпильку М12 и собрал сверло – думаю, идею читатель уже хорошо уяснил. Центрирование шпильки осуществил подбором шайбы, надетой на нее и плотно соприкасающейся с внутренними гранями головки. Хвостовик, возвышающийся над режущей кромкой на 10 – 15 мм, обеспечивает центровку при сверлении.

Толщина стенки этого профиля 2 мм, отверстия диаметром 70 мм сделаны в нем самодельным сверлом – хорошая работа! Подведу итоги. Все три сверла, сделанные мной из "чермета", работают. Они прекрасно сверлят пластик, гипсокартон, резину, шифер, дерево, ячеистые блоки, алюминий, медь, низкоуглеродистые стали (типа Ст.3). Нержавеющая сталь поддается только сверлу из ленточной пилы. Понятно, что стойкость и долговечность самодельного инструмента зависят как от твердости обрабатываемого материала, так и от качества используемых для изготовления заготовок. Для работ по дереву, например, его хватит надолго, а при сверлении среднеуглеродистой стали сверло понадобится, скорее всего, часто перетачивать. Главное же достоинство такой оснастки – в доступности. Для ее изготовления нужны ничего не стоящие бросовые материалы, которые найдутся в хозяйстве любого самодельщика, а в результате получаются очень даже полезные вещи.Рустам ШЕЙКО, г. Заславль (Беларусь)

Толщина стенки этого профиля 2 мм, отверстия диаметром 70 мм сделаны в нем самодельным сверлом – хорошая работа! Подведу итоги. Все три сверла, сделанные мной из "чермета", работают. Они прекрасно сверлят пластик, гипсокартон, резину, шифер, дерево, ячеистые блоки, алюминий, медь, низкоуглеродистые стали (типа Ст.3). Нержавеющая сталь поддается только сверлу из ленточной пилы. Понятно, что стойкость и долговечность самодельного инструмента зависят как от твердости обрабатываемого материала, так и от качества используемых для изготовления заготовок. Для работ по дереву, например, его хватит надолго, а при сверлении среднеуглеродистой стали сверло понадобится, скорее всего, часто перетачивать. Главное же достоинство такой оснастки – в доступности. Для ее изготовления нужны ничего не стоящие бросовые материалы, которые найдутся в хозяйстве любого самодельщика, а в результате получаются очень даже полезные вещи.Рустам ШЕЙКО, г. Заславль (Беларусь)

Как удлинить сверло по дереву своими руками

Ну что ж, приступим к испытаниям девайса. Перво-наперво, попробуем установить двойную эксцентриковую стяжку. Она позволяет соединять фанеру почти незаметно. Кроме того, с ними можно сделать и крестообразные соединения листов фанеры. Вот как выглядит стяжка:Минимальное расстояние от торца доски до оси сверления — 21 мм. Можно и меньше сделать, просто установив струбцину не вплотную к краю доски.Здесь такого не произойдет.

Маленькое устройство, решившее большую проблему

Точное сверление. Даже без разметки. Даже неподходящим сверлом. И даже дрелью с биением патрона. И все это быстро. Около 200 отверстий я просверлил, и ни одно из них не оказалось дыркой. Как такое возможно? Сейчас расскажу.Однажды я купил шкаф в Икее. Как любят шведы, продавался он в картонной коробке, в виде стопочки досок и пакетика с фурнитурой. Быстренько его собрав, я решил, что эти доски мало чем отличаются от мебельного щита из Леруа Мерлен, только нарезаны по нужному размеру и просверлены отверстия под крепеж — а цена выше в несколько раз. При этом нарезать листовой материал можно в том же Леруа почти за спасибо.Потом мы делали ремонт и долго не могли решить, куда пристроить стиральную машину. В ванной ей не хватало места, кухню хотелось освободить для более важных вещей, в прихожей она не смотрелась… Вот если б спрятать ее в тумбу, это решило бы проблему. Но где взять тумбу с внутренним размером 60 см? Готовой нигде не продается, и я решил смастерить ее сам. Тот первый опыт был не вполне удачный. Тумба собиралась на эксцентриковых стяжках и конфирматах (это такие шурупы для дсп). Для эксцентриковой стяжки нужно просверлить два отверстия в перпендикулярных плоскостях с пересекающимися осями. Пару раз я промахнулся со сверлением, отверстия пришлось рассверливать, чтобы все совпало, а, стало быть, появились люфты. Одно отверстие и вовсе вышло сквозным, чуть пол не просверлил. Тумбу я конечно собрал, но появилось понимание, что не все так просто. А тумба при отжиме машинкой подпрыгивает и дребезжит.И тут грянул новый ремонт. На этот раз требовалось соорудить мега-шкаф. Он должен быть широким (более 2 м.) глубоким (76 см. в глубину), сделан должен быть из березовой фанеры 21мм, и самое главное — нижняя часть не должна иметь цоколь. Идея состоит в том, чтобы в нижнюю секцию шкафа вкатывались тумбы на колесиках. Это здорово упрощает загрузку вещей в такой глубокий шкаф. Позволяет быстро выкатить, скажем, тумбу с инструментами и прикатить ее к месту ремонта. Или тумбу с книгами к письменному столу. И не бегать за каждой мелочью в шкаф. Вот примерно так это должно выглядеть:(дверцы и ящички/полочки условно не нарисованы, но они будут)Конечно, такие ноги мигом разъедутся без крепления к единому основанию, и шкаф рухнет. Чтобы этого не произошло, шкаф монтируется на несущую стену дома, всю нагрузку несет она. Это снимает вопрос задней стенки. Это позволит при необходимости заменить напольное покрытие, не вытаскивая шкаф из комнаты. Просто выкатываем тумбы, снимаем нижнюю часть перегородок, а остальной шкаф продолжает висеть на стене.Все эти мои хотелки, все вместе и каждая по отдельности, отпугивали потенциальных изготовителей шкафа. Фирм, изготавливающих мебель полно, но почти все гонят шкафы из дсп 16 мм, глубиной 600, все по более-менее стандартным чертежам, а заказчику позволительно лишь выбрать цвет дсп и узор на створке. Так стало ясно, что всю работу предстоит сделать мне самому. Но старая травма с тумбой под стиралку давала о себе знать, и на этот раз я решил не оставить себе шансов на ошибку. Базовые элементы крепежа всей конструкции — двойная эксцентриковая стяжка и винт с бочкообразной гайкой. А это значит, что сверлить придется много и сверлить нужно точно. Поэтому был приобретен герой моего обзора: кондуктор для сверления под эксцентриковую стяжку.Кондукторов для сверления торца доски много. Есть параллелограммного типа, есть такие типа рогатки (долго объяснять, своей фотки у меня нет, а чужие прикладывать к обзору тут не разрешают, так что найдете в интернете, если надо), в общем выбор большой. Но кондуктор, который позволял бы сверлить сразу два отверстия именно под стяжку, я нашел только этот. Посмотрим, что же мне прислали:

Жесткий пластиковый кофр, внутри поролоновая подкладка и инструменты в пакетиках.

Два сверла по дереву на 8 и на 10 мм, одно сверло форстнера на 15 мм, ограничительные муфты для них, несколько шкантов, ключ для гаек, шестигранный ключ для фиксации ограничительных муфт, и собственно сам прибор.

Вот он. Штука довольно увесистая, из литого металла, скорее всего чугуна. Фиксируется на доске винтовым зажимом. На дешевых струбцинах тарелка держится за счет развальцовки винта, со временем она отваливается или продавливается, винт начинает царапать доску. Здесь такого не произойдет. Тарелка из толстой стали, она гладкая и ровная, фиксируется винтом. Время показало, что ей можно зажимать даже окрашенную доску из мягкого дерева, следов не остается.

Максимальная толщина зажимаемой доски порядка 50 мм.

В прорезях корпуса перемещаются и фиксируются гайками две втулки. Одна для сверления 8 мм, со стороны торца доски.

Минимальный отступ оси сверлимого отверстия от поверхности доски — 5 мм.

Максимальный — 37 мм.

Шкала на раме выполнена гравировкой, т.е. не сотрется со временем.Торец втулок немного утоплен в корпус кондуктора, буквально на долю миллиметра. Это дает возможность перемещать втулку даже когда струбцина зажимает доску. Разумеется, для этого надо ослабить фиксирующую гайку.

На другой плоскости кондуктора выполнена точно такая же прорезь для втулки под сверление на 15 мм.

Минимальное расстояние от торца доски до оси сверления — 21 мм. Можно и меньше сделать, просто установив струбцину не вплотную к краю доски.

Максимальное расстояние — 39 мм.

Ну что ж, приступим к испытаниям девайса. Перво-наперво, попробуем установить двойную эксцентриковую стяжку. Она позволяет соединять фанеру почти незаметно. Кроме того, с ними можно сделать и крестообразные соединения листов фанеры. Вот как выглядит стяжка:

Вставляем эксцентрики в отверстия на поверхности доски, вставляем штифт в отверстие на торце, соединяем торец к торцу, поворачиваем эксцентрики так, чтобы они захватили концы штифтов, подтягиваем, готово!Винты с бочками — для Т-образных соединений. Сверлим 10 мм на одной доске, 7 мм с ее торца и на поверхности другой, вставляем в одно отверстие бочонок, в другое винт, соединяем, закручиваем, все.

Да, но как просверлить 7 мм? Втулка идеально соответствует сверлу 8 мм, сверло на 7 в ней болтается. У меня под рукой оказался переходник для фрез с 1/4 дюйма на 8 мм. А 1/4 дюйма — это 6,35 мм. Уже что-то. Вот этот переходник.

Стоит 100 с чем-то рублей.Он из каленой стали, встает плотно во втулку 8 мм и в него практически без зазора входит сверло 6,45 мм. Это сверло для сверления отверстий для резьбы М8.Ну а потом рассверлить 6,45 до 7 — дело техники. Если совсем уж не наваливаться на дрель, отверстие рассверлится точно по оси прежнего.Вот такой комбинацией я и стал пользоваться. Конечно, проще было бы сверлить на 8. Но мне не хотелось добавлять лишние люфты. В угоду простоты частичной разборки шкафа мне пришлось отказаться от шкантов, и эти штифты, которые, вообще говоря, должны работать только на растяжение, у меня будут нагружены еще и на срез.Чтоб набить руку, я начал с обрезков фанеры. Попробовал соединить три кусочка буквой Т.

Сперва сверлим сверлом форстнера с поверхности, чтобы потом легче отводилась стружка из более глубокого торцевого отверстия.

Потом сверлим с торца.

Повторяем все то же самое со второй дощечкой.

Вот что получилось:

Наконец, сверлим насквозь центральную дощечку. Собираем:

Как видите, получилось у меня только со второго раза. С первого я ошибся с размером и просверлил отверстия под эксцентрики слишком близко. Они при самой тугой затяжке не обеспечивали достаточного сжатия досок.Края всех отверстий аккуратные. Теперь этим сверлом форстнера я проделал уже более 60 отверстий.

Сверло поизносилось, конечно, но и теперь деревянные волокна не рвет.Вот одно из последних отверстий:

Я сверлил и уже покрашенную фанеру, края ровные.Отверстия с торца тоже получаются отличные. Вот виден в глубине установленный эксцентрик.

Самое главное — отверстия получаются неизменно соосные. Я вставил сверло и приложил ГОСТовский уголок:

В другой плоскости:

И вот что получилось в результате:

Думаю, это самый критически важный кондуктор для изготовления корпусной мебели. Он поможет не только сделать отверстия под эксцентриковый крепеж, но и под бочки, конфирматы, шканты, т.е. всю ту работу, для которой, вообще говоря, предназначен самоцентрирующийся кондуктор. Но у этого больше функционал за счет сверления второго отверстия. Так что если вы не профессионал, и работаете не на поточном производстве, но этот кондуктор для вас. Все остальное, что мне понадобится – вырезание отверстий под петли и ручки, в принципе можно сделать вообще без кондуктора.Сейчас стоит что-то около 2700, там скидка.

Как удлинить сверло по дереву своими руками

Для этого способа удлинения сверла потребуется стержень, диаметр которого больше диаметра хвостовика. Для работы понадобится токарный станок. Технология выглядит так.Нет. Конечно же у меня есть много разных перьевых свёрл. И обычных и несколько разводных. Но, вот, беда в том, что работал я сейчас дома в подвале, а свёрла мои находятся на другом конце города, а именно – на стройке, где я ими в последний раз пользовался.Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Самодельное сверло по дереву любой длины из проволоки

Чтобы самостоятельно удлинить сверло по металлу, воспользуйтесь одним из трех способов.Простая сварка

Для этого способа удлинения сверла вам понадобятся:стальной цилиндрический стержень такого же диаметра необходимой длины;отрезок металлического уголка;На торце сверла и одном из торцов стержня сделайте фаски.Поместите инструмент и стержень в металлический уголок и совместите их друг с другом.Постепенно поворачивая заготовки, приварите сверло к стержню из металла.Обработайте шов до удаления всех неровностей.Наращивание хвостовика. Способ 1

Для этой технологии удлинения сверла вам понадобится стержень, диаметр которого меньше диаметра хвостовика на 2–3 мм. Общий принцип таков.В хвостовике сверла проделывают отверстие под внутреннюю резьбу.Нарезают ее метчиком.На металлическом стержне нарезают внешнюю резьбу.Детали скручивают друг с другом.Для большей надежности стык можно заварить и зачистить.Наращивание хвостовика. Способ 2

Для этого способа удлинения сверла потребуется стержень, диаметр которого больше диаметра хвостовика. Для работы понадобится токарный станок. Технология выглядит так.На токарном станке диаметр части хвостовика немного уменьшают.В стержне просверливают отверстие под вставку инструмента.Хвостовик закрепляют в стержне и заваривают место соединения.На токарном станке уравнивают диаметры старого сверла и удлиненного хвостовика.Похожие статьи

В этой статье мы расскажем об особенностях использования станков и вышеперечисленных приспособлений.Приветствуем вас, дорогие читатели! В этой статье мы подробно расскажем о резьбонакатных роликах.В этой статье мы подробно расскажем о технологиях обработки заготовок и изделий из закаленных металлов. Особое внимание уделим следующим основным вопросам.В этой статье расскажем о том, какие стандартные диаметры и размеры имеют самые распространенные спиральные и корончатые сверла по металлу.Скорость вращения фрезы по металлу и иные параметры резания устанавливаются индивидуально для каждой операции.Слесари и мастера иного профиля часто сталкиваются с необходимостью вырезать круг в металле. Это можно сделать различными способами. О них мы и расскажем в этой статье.В этой статье мы расскажем обо всех особенностях токарной обработки металла.В этой статье мы расскажем все о борфрезах по металлу.В этой статье мы расскажем о типах расточных резцов, их назначении и конструктивных особенностях.Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Самодельные перьевые свёрла по дереву

Здравствуйте, уважаемые посетители сайта "В гостях у Самоделкина". Сегодня я хочу рассказать о том, как легко можно сделать перьевые свёрла по дереву.На днях мне понадобилось просверлить в ДСП отверстия большого диаметра, а именно 40 и 20 мм. И тут выяснилось, что у меня нет нужных свёрл.Нет. Конечно же у меня есть много разных перьевых свёрл. И обычных и несколько разводных. Но, вот, беда в том, что работал я сейчас дома в подвале, а свёрла мои находятся на другом конце города, а именно – на стройке, где я ими в последний раз пользовался.И вот я решил быстренько сделать нужные свёрла из того, что было под рукой.И, собственно, понадобилось мне для этого следующее:1. кусок листовой "нержавейки", толщиной 2 мм. (Не обязательно "нержавейка". Просто она у меня валялась..) 2. Металлический штырь диаметром 10 мм. (Тоже можно тоньше. Просто, этот у меня был)))) 3. Болт (винт) М6 (или тоньше).(Перед тем, как начать рассказ, хочу извиниться за плохое качество фото. Дело в том, что мне некогда было пошагово фотографировать процесс, поэтому я просто включил на смартфоне запись видео, а потом сделал с него скриншоты. )Итак, с чего я начал. Отыскал кусок листового металла, толщиной 2 мм. Попался под руку вот такой кусок "нержавейки"

Как удлинить сверло по дереву своими руками

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!Уже есть аккаунт? Войти в систему.Создать учетную запись.

Как удлинить сверло по дереву своими руками

На днях мне понадобилось просверлить в ДСП отверстия большого диаметра, а именно 40 и 20 мм. И тут выяснилось, что у меня нет нужных свёрл.В некоторых ситуациях мастера сталкиваются с необходимостью удлинить сверло по металлу. Например, если инструмента нужного размера нет в наличии, работу нужно сделать максимально быстро, а в магазинах отсутствуют подходящие модели.Здравствуйте, уважаемые посетители сайта В гостях у Самоделкина.

Ювелирное обозрение

Здравствуйте, уважаемые посетители сайта «В гостях у Самоделкина». Сегодня я хочу рассказать о том, как легко можно сделать перьевые свёрла по дереву.На днях мне понадобилось просверлить в ДСП отверстия большого диаметра, а именно 40 и 20 мм. И тут выяснилось, что у меня нет нужных свёрл.Нет. Конечно же у меня есть много разных перьевых свёрл. И обычных и несколько разводных. Но, вот, беда в том, что работал я сейчас дома в подвале, а свёрла мои находятся на другом конце города, а именно – на стройке, где я ими в последний раз пользовался.И вот я решил быстренько сделать нужные свёрла из того, что было под рукой.И, собственно, понадобилось мне для этого следующее:1. кусок листовой «нержавейки», толщиной 2 мм. (Не обязательно «нержавейка». Просто она у меня валялась..)

2. Металлический штырь диаметром 10 мм. (Тоже можно тоньше. Просто, этот у меня был))))

3. Болт (винт) М6 (или тоньше).(Перед тем, как начать рассказ, хочу извиниться за плохое качество фото. Дело в том, что мне некогда было пошагово фотографировать процесс, поэтому я просто включил на смартфоне запись видео, а потом сделал с него скриншоты. )Итак, с чего я начал. Отыскал кусок листового металла, толщиной 2 мм. Попался под руку вот такой кусок «нержавейки»

Начал я со сверла, диаметром 40мм. Для начала я нарисовал заготовку сверла на куске нержавейки:

При помощи болгарки с отрезным кругом я вырезал заготовку:

После этого я изготовил сам стержень сверла. Его я решил сделать из десятимиллиметрового прутка, который валялся у меня в «металлоломе»:

Тоньше прутка под рукой не оказалось. Но я подумал, что подойдёт и этот. Ведь прут такого диаметра войдёт в любой патрон бытовой дрели. Конечно, его толщина регламентирует минимальный диаметр сверла, но свёрла до двенадцати миллиметров у меня всегда есть в наличии. (Это свёрла по металлу, но и для дерева их легко можно применить). А перьевые нужны только больших диаметров..Я отрезал от прута кусок нужной длины:

Зажав в тиски, я прорезал отрезным кругом диаметральную прорезь. Глубину прореза я прикинул на глазок, просто приложив заготовку и отметив такую глубину, «чтоб нормально было». ))))

После этого я проверил, вставляется ли моё «перо» в прорезь стержня:

Выровняв ровно по центру, я сделал маркером отметки на плоскости, соответствующие толщине стержня:

Сменив отрезной круг на зачистной, я выбрал металл между прорезями.

Затем верхнюю половину стержня (до прорези) я рассверлил сверлом, диаметром шесть миллиметров:

А в нижней половине нарезал резьбу М6:

После этого я вставил перо в стержень, выровнял, и, наметив сверлом центр, извлёк его и просверлил отверстие диаметром 6 мм.

В роли винта у меня выступил болт М6. Мне было проще нарезать резьбу. Но если у вас не найдётся под рукой метчиков, можно использовать его в роли болта – накрутить с другой стороны гайку. Она не помешает, просто крепить будет не так удобно – нужно будет два ключа.Теперь заточим наше сверло. Я использовал самодельный наждак с алмазной чашкой. Просто потому, что он был у меня под рукой:

А заточить можно чем угодно, хоть болгаркой. Соблюдать какой-то определённый угол здесь не нужно. Не следует его делать слишком острым просто:

Всё! Сверло готово. Оно достаточно легко просверлит и дерево и ДСП :

Т.к. стержень был уже готов, сделать второе перо, шириной 20 миллиметров, не составило особого труда:

Конечно же, такие свёрла не годятся для постоянной, профессиональной работы. Для этого нужны покупные свёрла из хорошей стали. Но я – не профессионал. Я – самодельщик! И последний раз перед этим случаем перьевым сверлом такого диаметра я пользовался около десяти лет назад. И вот опять понадобилось!! )))).Его изготовление у меня заняло около двадцати минут. (За это время я не съездил-бы даже за ним в магазин))). А изготовление последующих диаметров – вдвое меньше.И я выполнил им работу – просверлил нужное мне отверстие. После этого я положу его на полку, и в следующий раз оно мне понадобится. может, через год. А может – через пять. . (А может, и вообще не понадобится!)))) Но его уже не нужно будет ни покупать, ни делать. ))).. Кстати, на стройке, когда мне нужно было крепить балки и стропила, я тоже пользовался именно таким сверлом. На тот момент я отдолжил товарищу своё длинное сверло по дереву, и, как это обычно и получается, вовремя он мне его не вернул. И, чтобы не терять дни, я потерял минуты – изготовил такое-же сверло, только полуметровой длины, и выполнил работу.. Вот для таких целей такие свёрла очень хорошо подходят.

Содержание

Как удлинить сверло по металлуКритерии выбора качественного варианта

Ниже мы рассмотрим основные виды приспособлений для вырезания отверстий в дереве, а пока обозначим критерии, которым должен соответствовать любой вариант вне зависимости от его модификации:| Надежный материал изготовления | Конечно, определить этот критерий на глаз вряд ли получится, поэтому лучше всего попросить у продавца сертификат качества на изделие. Ненадежные контрафактные варианты из Китая чаще всего не имеют никаких документов. |

| Качественное исполнение | Внимательно рассмотрите изделие: поверхность должна быть ровной без изъянов и брака, режущая часть должна быть аккуратно заточена. Если вы приобретаете сверло по дереву большой длины – проверьте, ровное ли оно, это можно сделать на глаз или прокатив его по ровной поверхности – на ней любые нарушения сразу видны. |

| Добротная упаковка | Низкокачественные подделки чаще всего упакованы кое-как, более того – в словах встречаются ошибки. Ни один известный бренд не позволит себе невзрачную упаковку, помните об этом. |

| Стоимость | Цена также является показателем качества, как правило, самые бюджетные варианты недолговечны, особенно если речь идет о сверлах и приспособлениях большого размера. Ведь они подвергаются очень высоким нагрузкам в процессе работы. |

Совет! Чтобы гарантированно приобрести качественное изделие, будь то электрический лобзик по дереву или дисковая пила, нужно обращаться к официальным представителям того или иного бренда или покупать продукцию в известных магазинах, которые заботятся о своей репутации и не продают дешевые подделки.

Наборы дешевых кольцевых сверл настолько ненадежны, что их может хватить только на однократное использование

Как удлинить сверло по дереву своими руками

Его изготовление у меня заняло около двадцати минут. (За это время я не съездил-бы даже за ним в магазин))). А изготовление последующих диаметров – вдвое меньше.Сменив отрезной круг на зачистной, я выбрал металл между прорезями.Берется водопроводная труба.

Сверло форстнера своими руками

Возникла проблема. Необходимо на даче сверлить брусовые стены перовым сверлом 22мм(под электрику). Толщина стены вместе с обшивкой 17-19см. Обычное перовое сверло позволяет сверлить на глубину примерно 13см. Необходим удлинитель. В продаже нигде в Москве найти не удалось. Многие продавцы и не знают что такие бывают. Вопрос: Возможно ли в качестве удлинителя перового сверла использовать удлинитель для бит? Одинаковые ли у них посадочные размеры.есть разные перовые свёрла. Иные – прекрасно встают в адаптеры. Только такой адаптер, как на картинке, будет неудобен – он не удержит сверло при вынимании, сверло останется в стене. Нужен с фиксацией. Есть другие перовые свёрла, они вообще слишком свободно будут болтаться в адаптере 1/4″.В Леруа-Мерлен продаются адаптеры-удлинители для перовых свёрел "Энкор". 59 рублей, длина – около 20 см... а просто спиральным нельзя?? без всяких переходников.. Длина до 450.. есть ,есть и коротенькие типа.20см. Отлично проходят дерево..2Dmitriy65 на рынках смотреть надо.есть удлинители 30см.правда из серии разовых и в основном в наборах.лично я приваривал кусок шпильки.но там ф35 надо было 40см грызть.Куда,к хвосту сверла?угуну так же не хотелось в магаз переть за 20км. а тут сварка под рукой(отопление собирал)сверло копейки стоит,прихватил и дале дерзай.Не удобно. Слишком много разных размеров придется докупать. И не знаю потянет ли его шуруповерт. Я Макитой сверлил диаметром 35 в 150 брусе. Идет без проблем, вот только длины не хватает.аналогично покупал спиральное нужного размера самое маленькое 200 мм и варил к арматуре 10 мм получал спиральное сверло длиной 1 метр . даже если захотите наити -ненайдете.сверлили стяжки под опалубку . Там 800 мм минимальный размерНаверное,иногда приходится выкручиваться.Я тоже сверлил,но обходился коротышкой (обычным) сверлом по металлу.Так по делу то что? Хвостовики у перового сверла и биты разные или одинаковые?руслан1111 написал : на рынках смотреть надо.есть удлинители 30см.правда из серии разовых и в основном в наборах.Пользовал такой Энкор: сверло и удлинитель несоосны – биение бешеное! Резюме: кал.Dmitriy65 написал : Так по делу то что?Удлинитель Энкор+сверло Энкор (как самый бюджетный вариант). Либо другое сверло,которое (хвост) влезет в энкоровский удлинитель.Бросьте,для эпизодически-разовой работы,без проблем. Тут варианты с привариванием арматуры к хвосту,и то никто на биение не жалуется.А это всё как никак сделано в станке,в центрАх.Конструктивные особенности приспособления

Чтобы работать с такой оснасткой, необходимо хорошо знать, как сверлить сверлом Форстнера. Для этого нужно детально рассмотреть его конструкцию. Рабочая часть оснащена двумя режущими кромками. Имеет очень маленькое центровочное острие.Профиль инструмента похож на букву Z, имеющую закруглённые концы снизу и сверху. Внешний вид сильно напоминает букву S, только в зеркальном отображении.Чтобы не происходило заклинивание сверла, стружка уходит вверх. Окружность инструмента имеет специальные разрезы, с помощью которых происходит заточка сверла Форстнера машинным способом. Полученную кромку подправляют напильником вручную.Сверло изготавливают из прочной быстрорежущей стали. Этот металл способен выдержать высокую температуру рабочей зоны. Для повышения срока эксплуатации инструмента часть производителей проводят титановое напыление режущей кромки, устанавливают твердосплавные пластины.Чтобы повысить скорость операции, а также уменьшить перегрев, на режущих поверхностях нарезают зубья. Единственным недостатком такого зубчатого инструмента можно назвать не очень высокую чистоту поверхности.

Чтобы работать с такой оснасткой, необходимо хорошо знать, как сверлить сверлом Форстнера. Для этого нужно детально рассмотреть его конструкцию. Рабочая часть оснащена двумя режущими кромками. Имеет очень маленькое центровочное острие.Профиль инструмента похож на букву Z, имеющую закруглённые концы снизу и сверху. Внешний вид сильно напоминает букву S, только в зеркальном отображении.Чтобы не происходило заклинивание сверла, стружка уходит вверх. Окружность инструмента имеет специальные разрезы, с помощью которых происходит заточка сверла Форстнера машинным способом. Полученную кромку подправляют напильником вручную.Сверло изготавливают из прочной быстрорежущей стали. Этот металл способен выдержать высокую температуру рабочей зоны. Для повышения срока эксплуатации инструмента часть производителей проводят титановое напыление режущей кромки, устанавливают твердосплавные пластины.Чтобы повысить скорость операции, а также уменьшить перегрев, на режущих поверхностях нарезают зубья. Единственным недостатком такого зубчатого инструмента можно назвать не очень высокую чистоту поверхности.

Модификация мебельной оснастки

Изготовлением сверла Форстнера занимаются большое число компаний, отличающихся собственным технологическим подходом. Кто-то стремится улучшить качество инструмента, другие занимаются модернизацией сплава, стремясь увеличить прочность приспособления. Некоторые фирмы придерживаются первоисточника, они стараются сохранить все параметры и точную конфигурацию инструмента.Как пользоваться сверлом Форстнера, хорошо знают профессионалы. Очень важным считается его диаметр. Самыми востребованными остаются приспособления с диаметром 30—40 мм. В магазинах можно встретить 10 или 60 мм свёрла, оснащённые зубчатым венцом. Они отличаются режущим ободком, форма которого похожа на зубья. Главным преимуществом такого инструмента является минимальный нагрев при работе.Большой популярностью пользуются свёрла, режущая кромка которых изготовлена из твёрдого сплава. В принципе, эта конструкция больше всего напоминает оригинальную версию Форстнера. К сожалению, стоимость таких изделий очень высока, их часто подделывают. Отрицательной чертой этой оснастки является большая вибрация, а также срыв с обрабатываемой поверхности из-за небольшого диаметра боковых резцов.

Изготовлением сверла Форстнера занимаются большое число компаний, отличающихся собственным технологическим подходом. Кто-то стремится улучшить качество инструмента, другие занимаются модернизацией сплава, стремясь увеличить прочность приспособления. Некоторые фирмы придерживаются первоисточника, они стараются сохранить все параметры и точную конфигурацию инструмента.Как пользоваться сверлом Форстнера, хорошо знают профессионалы. Очень важным считается его диаметр. Самыми востребованными остаются приспособления с диаметром 30—40 мм. В магазинах можно встретить 10 или 60 мм свёрла, оснащённые зубчатым венцом. Они отличаются режущим ободком, форма которого похожа на зубья. Главным преимуществом такого инструмента является минимальный нагрев при работе.Большой популярностью пользуются свёрла, режущая кромка которых изготовлена из твёрдого сплава. В принципе, эта конструкция больше всего напоминает оригинальную версию Форстнера. К сожалению, стоимость таких изделий очень высока, их часто подделывают. Отрицательной чертой этой оснастки является большая вибрация, а также срыв с обрабатываемой поверхности из-за небольшого диаметра боковых резцов.

Некоторые тонкости обработки

Чтобы получить высокую точность обработки, изделие оснащено специальным центровочным остриём. На поверхности детали отмечают точку нарезки отверстия. Острие продавливается в дерево пока не произойдёт равномерного прикосновения режущей кромки к поверхности.Операция должна начинаться с самых маленьких оборотов. Основная скорость работы такого сверла находится в диапазоне 800—1800 об. в минуту. Для большой рабочей зоны используется небольшая скорость.Чтобы получить требуемую глубину отверстия, применяются специальные ограничители. Эти детали являются своеобразным сигнализатором для рабочего, когда необходимо закончить сверление.

Чтобы получить высокую точность обработки, изделие оснащено специальным центровочным остриём. На поверхности детали отмечают точку нарезки отверстия. Острие продавливается в дерево пока не произойдёт равномерного прикосновения режущей кромки к поверхности.Операция должна начинаться с самых маленьких оборотов. Основная скорость работы такого сверла находится в диапазоне 800—1800 об. в минуту. Для большой рабочей зоны используется небольшая скорость.Чтобы получить требуемую глубину отверстия, применяются специальные ограничители. Эти детали являются своеобразным сигнализатором для рабочего, когда необходимо закончить сверление.

Как происходит заточка изделия

Для этой операции мастера советуют придерживаться нескольких несложных, но очень важных правил:Не нужно точить ободки.Заточку режущих кромок необходимо проводить только на специальном оборудовании.

Металлические детали должны стачиваться понемногу.

Очень важно правильно заточить резцы, расположенные внутри сверла. Операция должна выполняться мелким напильником или ленточным точилом, оборудованным мелкозернистым камнем.. Покупая такой инструмент в магазине, необходимо проверить состояние режущих поверхностейОни должны быть без задиров и сколов. Приобретать изделия с дефектами не стоит. Исправить самостоятельно их будет очень сложноПокупая такой инструмент в магазине, необходимо проверить состояние режущих поверхностей. Они должны быть без задиров и сколов. Приобретать изделия с дефектами не стоит. Исправить самостоятельно их будет очень сложно.