Классификация поковок получаемых свободной ковкой

Классификация поковок получаемых свободной ковкой

Поковки относительно несложной формы получают за одну или несколько операций после одного нагрева заготовки. Поковки сложной формы, получаемые выполнением большого количества операций, среди которых могут повторяться и одноименные, обычно не успевают ковать за один нагрев из-за охлаждения металла. Поэтому после выполнения тех или иных операций заготовку-полуфабрикат вновь направляют в печь для подогрева, и так до тех пор, пока поковка не будет откована полностью. В этом случае говорят, что ковку выполняют за несколько выносов из печи.

Pereosnastka.ru

Выбор и последовательность выполнения операций ковки определяются прежде всего формой поковки. Фермы поковок по возрастающей степени сложности их изготовления условно разделены на девять групп.Поковки наиболее простой формы, имеющие постоянное по длине поперечное сечение, относятся к I группе. Их изготовляют протяжкой. Поковки II группы имеют по длине переменное поперечное сечение, их изготовляют или протяжкой, или осадкой и протяжкой. Самые сложные поковки объединены в группах VI—IX. Для их изготовления используют ряд операций.Поковки относительно несложной формы получают за одну или несколько операций после одного нагрева заготовки. Поковки сложной формы, получаемые выполнением большого количества операций, среди которых могут повторяться и одноименные, обычно не успевают ковать за один нагрев из-за охлаждения металла. Поэтому после выполнения тех или иных операций заготовку-полуфабрикат вновь направляют в печь для подогрева, и так до тех пор, пока поковка не будет откована полностью. В этом случае говорят, что ковку выполняют за несколько выносов из печи.По функциональному назначению все операции ковки слитков и заготовок подразделяются на предварительные, основные, вспомогательные и отделочные. К предварительным операциям относят ковку цапфы под патрон, биллетировку, отрубку, надрубку, разрубку; к основным — осадку, прошивку, пробивку, раздачу, протяжку, раскатку, разгонку, передачу, гибку; к вспомогательным — надрубку, сбивку углов, скручивание, кузнечную сварку; к отделочным — обрезку, проглаживание, правку, калибровку и клеймение. Основные термины и определения операций ковки и штамповки приведены в ГОСТ 18970— 1/3.Классификация поковок получаемых свободной ковкой

Преимущества и недостатки свободной ковки

| Article Index |

|---|

| Технологические методы производства заготовок деталей машин |

| Конструктивное оформление элементов литых заготовок |

| Виды специального литья |

| Центробежное литье и литье под давлением |

| Механизм пластической деформации |

| Получение заготовок методами прокатки и прессования |

| Получение заготовок свободной ковкой |

| Штамповка на молотах |

| Штамповка на кривошипных горяче-штамповочных прессах |

| Штамповка на гидравлических прессах |

| Специализированные процессы обработки давлением |

| Завершающие и отделочные операции производства заготовок |

| Получение заготовок холодным выдавливанием |

| Производство заготовок из порошковых материалов |

| Эффективность выбора способа получения заготовок |

| Возможности расширение объема производства точных заготовок |

| All Pages |

Классификация поковок получаемых свободной ковкой

Если размеры нужной детали значительно превосходят стандарты прокатной стали, гораздо выгоднее воспользоваться именно производством поковок методом ковки, или штамповки. Крупные детали изготавливают с помощью данного способа. Ведь если необходимы огромные валы, кольца, своеобразные рычаги, достигающие порядка 10-350 тонн, то идеальным способом выступает только ковка и штамповка раскаленного металла. Такие предварительные элементы должны соответствовать целому ряду технологических характеристик и конструкционных требований. Они подразделяются на 5 групп, куда входят основные механические параметры:

Основы классификации стальных поковок

Само слово поковка означает получение предварительной заготовки, полуфабриката конечного изделия методом ковки, или штамповки. Она имеет те же предварительные размеры, что и готовая деталь. Материалом в качестве изготовления обычно выступает высоколегированная сталь различных марок. При массовом производстве видимая выгода данного процесса очевидна. Происходит значительная экономия материала путем практически безотходного производства продукции и существенное сокращение всей технологической цепочки, а следовательно и увеличение производительности труда. Для получения заготовки необходима форма, или штамп готовой детали, куда впрессовывается раскаленный металл.

Само слово поковка означает получение предварительной заготовки, полуфабриката конечного изделия методом ковки, или штамповки. Она имеет те же предварительные размеры, что и готовая деталь. Материалом в качестве изготовления обычно выступает высоколегированная сталь различных марок. При массовом производстве видимая выгода данного процесса очевидна. Происходит значительная экономия материала путем практически безотходного производства продукции и существенное сокращение всей технологической цепочки, а следовательно и увеличение производительности труда. Для получения заготовки необходима форма, или штамп готовой детали, куда впрессовывается раскаленный металл.

Классификация поковок

В зависимости от метода получения, все поковки стальные, которые предлагаются в широком ассортименте в компании «Ижевский МЕТАЛЛОЦЕНТР» — IZMC.RU, подразделяются на:- Штампованные. Характеризуются большей точностью окончательных размеров изделия.

- Кованные. Получаются посредством механического пресса и кувалды с предварительной обработкой куска раскаленного металла со всех сторон.

- Квадратное.

- Прямоугольное.

- Многоугольное.

- Круглое.

- Нержавеющие. Используются в судостроении, пищевой и электромеханической областях, на различных электростанциях в качестве валов, лопаток турбин.

- Легированные. Специальные добавки в металл, еще до процесса поковки позволяют получить достаточно хорошие показатели устойчивости материала к внешним силовым нагрузкам. Достигается благодаря сложному составу из смеси кобальта, марганца, никеля, хрома, молибдена и других элементов.

- Инструментальные. Название указывает на то, что областью применения будет изготовление специального и надежного инструмента, отличающегося высокой точностью. Материалом служит высокоуглеродистая, углеродистая, или легированная сталь.

- ГОСТ 7505-89 означает, что это поковка стальная штампованная.

- ГОСТ 8479-70 указывает на конструкционную углеродистую и легированную сталь.

- ГОСТ 1133-76 для кованной круглой и квадратной стали.

- Без испытаний. Для простейших изделий. Соответствует ГОСТу 8479-70. Он относится ко всем группам.

- Определение твердости. Значение твердости НВ 143-179.

- Определение твердости. Здесь предел тот же НВ 143-179.

- Испытание на растяжение, ударную вязкость, твердость и текучесть. Прочность КП 490. Сужение не менее 50%. Ударная вязкость не менее 7 кгс/см.

- Испытание на растяжение, ударную вязкость, твердость и текучесть. Данные не отличаются от предыдущих.

- Валы круглого и прямоугольного сечения.

- Валы круглого сечения выполненные с уступами и фланцами.

- Диски литые и полые.

- Раскатные кольца.

- Цилиндры с отверстиями.

- Плиты.

- Штампованные кубики.

Общая оценка статьи:

Опубликовано: 2017.03.09 Обновлено: 2017.03.10_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Опубликовано: 2017.03.09 Обновлено: 2017.03.10_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Классификация поковок получаемых свободной ковкой

Используется для большей части штампованных и небольших кованых поковок.

Виды поковок

Чтобы свести к минимуму процент стружечных, обрезных и прочих отходов при производстве стальных деталей производят поковки – стальные металлозаготовки, изготавливаемые методом объемной горячей ковки или штамповки из сортового проката или слитков. При этом высокопрочные, а также качественные изделия обладают минимальными припусками на обработку, что позволяет свести к минимуму затраты энергии вкупе с потерей времени на обработку, так как стальная поковка служит черновой деталью, которая к габаритам конечного изделия приближена максимально.Классификация поковок по исходному материалуЯвляются заготовкой для крупных поковок. Причем для одной, или нескольких. Для производства самих слитков разливают сталь в изложницы специальных печей. Форма слитка чаще всего напоминает пирамиду.Используется для большей части штампованных и небольших кованых поковок.Кроме этого поковки делятся на две большие группы:Для получения требуемого изделия выполняются чертежи деталей, чтобы производитель имел представление о его габаритах. Податливая и уникальная по составу сталь под давлением легко меняет форму на требуемую для последующей обработки. Затем будущую деталь подвергают другим операциям, в итоге получая деталь, идеально соответствующую требованиям заказчика. Процесс изготовления поковок тщательно продуман, благодаря чему поковка становится универсальным материалом для изготовления множества деталей.По типу стали поковки делятся на:Поковки, получаемые методом штамповки под высоким давлением и многотонным прессом.Свободные поковки, изготовляемые методом ковки.Поковки из нержавейкиНаиболее востребованный в автомобилестроении, авиастроении, химической промышленности и т.д. способ изготовления поковок.Поковки из углеродистой сталиПозволяет производить наиболее прочные поковки.Поковка производится в зависимости от конструкции, частью которой будет являться.Из таких поковок производят инструменты. Производят их из легированной или углеродистой стали.Поковки стальные с развитием технологий, становятся все больше усовершенствованными. Высокие требования ГОСТ, вынуждают даже частные предприятия четко соблюдать ключевые технологии и все требования производства поковок, а также применять ультразвуковой контроль качества. Заготовки, наиболее часто, используются в машиностроении. Они идеально подходят для строительства реакторов на АЭС, насосных станций, ТЭС, теплообменников. Не могут обойтись без данных изделий металлургия, судостроение, автомобилестроение, а благодаря металлам, обладающим стойкостью к агрессивным средам, нефтехимия и другие.Классификация поковок получаемых свободной ковкой

Припуск, допуск, напуск назначают в строгом соответствии с ГОСТ.

Ковка (свободная ковка)

Величина деформации при свободной ковке может быть выражена либо относительным изменением площадей поперечного сечения  , либо коэффициентом уковки

, либо коэффициентом уковки  , где

, где  – большая площадь поперечного сечения;

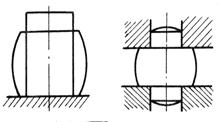

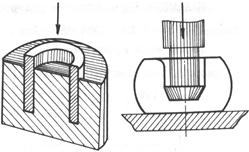

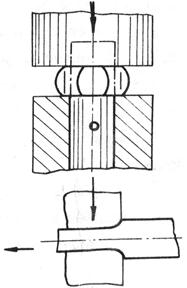

– большая площадь поперечного сечения;  – меньшая площадь поперечного сечения.При ковке (прокатке) литого металла первичные кристаллы (дендриты) дробятся и вытягиваются в направлении наибольшей деформации; т.е. при этом идут те же процессы и явления, что и при прокатке (образование волокнистой структуры, анизотропия свойств; заваривание пузырей, трещин, пор и т.п.). Практикой установлено, что для получения качественных поковок из конструкционных сталей коэффициент уковки для слитков должен превышать 2, 5, 3, а для проката не менее 1,1-1,3. В тех случаях, когда производится ковка сталей карбидного класса, например, быстрорежущей или инструментальной стали марки X12M, в которых содержатся трудноразрушаемые карбиды и ледобуритная эвтектика, коэффициент уковки для слитков должен приниматься не менее 10-12.Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. К основным операциям ковки относится (рис.3.14): осадка, протяжка, прошивка, отрубка, гибка, скручивание.Осадка – операция увеличения площади поперечного сечения исходной заготовки за счет уменьшения ее высоты. Применяется для изготовления шестерен, дисков и т.п., а также как предварительная операция при изготовлении пустотелых поковок типа колец, барабанов, и т. п.Разновидность осадки – высадка – заключается в местном увеличении поперечного сечения. Применяется для получения головок болтов, буртов, фланцев и т. п.Протяжка (вытяжка) – операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения. Производится последовательными ударами или нажатием на отдельные участки заготовки, примыкающие один к другому.При деформации заготовки образуется выпучивание ее граней, не соприкасающихся с бойками. Для устранения этого явления в процессе вытяжки заготовку периодически или после каждого удара (нажима) кантуют (поворачивают) на 90 о вокруг ее оси. При протяжке на плоских бойках в центре изделия могут возникнуть (особенно при протяжке круглого сечения) значительные растягивающие напряжение, приводящие к образованию осевых трещин.При протяжке в вырезанных бойках силы, направленные с четырех сторон, к осевой линии заготовки, способствуют более равномерному течению металла и устранению возможности образование осевых трещин.

– меньшая площадь поперечного сечения.При ковке (прокатке) литого металла первичные кристаллы (дендриты) дробятся и вытягиваются в направлении наибольшей деформации; т.е. при этом идут те же процессы и явления, что и при прокатке (образование волокнистой структуры, анизотропия свойств; заваривание пузырей, трещин, пор и т.п.). Практикой установлено, что для получения качественных поковок из конструкционных сталей коэффициент уковки для слитков должен превышать 2, 5, 3, а для проката не менее 1,1-1,3. В тех случаях, когда производится ковка сталей карбидного класса, например, быстрорежущей или инструментальной стали марки X12M, в которых содержатся трудноразрушаемые карбиды и ледобуритная эвтектика, коэффициент уковки для слитков должен приниматься не менее 10-12.Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. К основным операциям ковки относится (рис.3.14): осадка, протяжка, прошивка, отрубка, гибка, скручивание.Осадка – операция увеличения площади поперечного сечения исходной заготовки за счет уменьшения ее высоты. Применяется для изготовления шестерен, дисков и т.п., а также как предварительная операция при изготовлении пустотелых поковок типа колец, барабанов, и т. п.Разновидность осадки – высадка – заключается в местном увеличении поперечного сечения. Применяется для получения головок болтов, буртов, фланцев и т. п.Протяжка (вытяжка) – операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения. Производится последовательными ударами или нажатием на отдельные участки заготовки, примыкающие один к другому.При деформации заготовки образуется выпучивание ее граней, не соприкасающихся с бойками. Для устранения этого явления в процессе вытяжки заготовку периодически или после каждого удара (нажима) кантуют (поворачивают) на 90 о вокруг ее оси. При протяжке на плоских бойках в центре изделия могут возникнуть (особенно при протяжке круглого сечения) значительные растягивающие напряжение, приводящие к образованию осевых трещин.При протяжке в вырезанных бойках силы, направленные с четырех сторон, к осевой линии заготовки, способствуют более равномерному течению металла и устранению возможности образование осевых трещин.

а) б) г) а) б) г)  |  в) в) |

В этом состоит сущность закона наименьшего сопротивления, сформированного С.Н. Губкиным: в случае возможности перемещения точек деформируемого тела в различных направлениях, каждая точка деформируемого тела в различных перемещается в направлении наименьшего сопротивления. Направление наименьшего сопротивления является направление кратчайшей нормали из этой точки к периметру сечения. Для точки (а) на рисунке направление кратчайшей нормали к периметру – по стрелке 1. Направления 2, 3, 4 и любое другое имеют большую протяженность к периметру. Благодаря такому характеру течения металла в начальный период осаживании в горизонтальной плоскости появятся области течения с условными линиями раздела, образуемые биссектрисами углов  . Соответственно точка b будет перемещаться при осадке не по линии раздела, а по стрелке. Следствием такого характера течение металла при осадке является то, что квадратное сечение превращается в круглое, а прямоугольное – в эллиптическое (рис.3.15, б). Если продолжить осадку заготовки эллиптического сечения, то оно также будет превращаться в круглое сечение. Превращение при осадке прямоугольного или эллиптического профиля в круглое сечение характерно для любой формы профиля. Это положение называют правилом наименьшего периметра при осаживании. При больших степенях осадки угол наклона линии раздела

. Соответственно точка b будет перемещаться при осадке не по линии раздела, а по стрелке. Следствием такого характера течение металла при осадке является то, что квадратное сечение превращается в круглое, а прямоугольное – в эллиптическое (рис.3.15, б). Если продолжить осадку заготовки эллиптического сечения, то оно также будет превращаться в круглое сечение. Превращение при осадке прямоугольного или эллиптического профиля в круглое сечение характерно для любой формы профиля. Это положение называют правилом наименьшего периметра при осаживании. При больших степенях осадки угол наклона линии раздела  , где

, где  arcctg

arcctg  .

.

| а) |

|

| б) |

|

| Рис.3.16. Схема молота для ковки. |

Расчет заготовки включает в себя определение объема слитка  , его массы

, его массы  , среднего поперечного сечения

, среднего поперечного сечения  и длины заготовки

и длины заготовки  . Объем заготовки определяют из следующих уравнений:в случае заготовки-слитка:

. Объем заготовки определяют из следующих уравнений:в случае заготовки-слитка:

,а в случае заготовки из проката

,а в случае заготовки из проката

,

,

где  – объем поковки;

– объем поковки;  – объем прибыльной части, поставляющей 20 – 30 % от объема слитка;

– объем прибыльной части, поставляющей 20 – 30 % от объема слитка;  – объем донной части, составляющий 5 – 10 % от объема слитка;

– объем донной части, составляющий 5 – 10 % от объема слитка;  – объем обсечек, равный 5 – 8

– объем обсечек, равный 5 – 8  от объема слитка для простых поковок и 20 – 30 % для сложных поковок;

от объема слитка для простых поковок и 20 – 30 % для сложных поковок;  – угар металла, равный 2 – 3 % от объема слитка при первом нагреве, а при последующих нагревах 1 – 1,5%.Вес (массы) заготовки определяют с учетом плотности металла.Площадь поперечного сечения заготовки определяют по заданному коэфффициенту уковки:

– угар металла, равный 2 – 3 % от объема слитка при первом нагреве, а при последующих нагревах 1 – 1,5%.Вес (массы) заготовки определяют с учетом плотности металла.Площадь поперечного сечения заготовки определяют по заданному коэфффициенту уковки:

,

,

где у  (для слитка) или

(для слитка) или  в случае заготовки из проката.Длина заготовки определяется по формуле

в случае заготовки из проката.Длина заготовки определяется по формуле

.Для ковки оборудование выбирают в зависимости от режима ковки данного металла или сплава, массы поковки и ее конфигурации. Аналитический расчет необходимой мощности оборудования во многих случаях – сложный вопрос, поэтому часто используют приближенную формулу и таблицы из справочников.Последовательность операций устанавливают в зависимости от конфигурации поковки и технических требований на неё, от вида заготовки (слиток, прокат).Технологические требования к деталям, получаемым из кованных поковок сводятся главным образом к тому, чтобы форма поковок должна быть наиболее простой, очерченной цилиндрическими поверхностями и плоскостями. Следует избегать в поковках конических и клиновых форм. Надо учитывать трудность выполнения ковкой участков пресечение цилиндрических поверхностей между собой и с призматическими поверхностями. В поковках необходимо избегать ребристых сечений, бобышек, выступов и т.п., так как эти элементы ковкой изготовить в большинстве случаев невозможно. В местах сложной конфигурации приходится прибегать к напускам в целях упрощения конфигурации поковки, что вызывает удорожание детали. Необходимо стремиться, чтобы конфигурация поковки позволяла получить при ковке наиболее благоприятное расположение волокон.

.Для ковки оборудование выбирают в зависимости от режима ковки данного металла или сплава, массы поковки и ее конфигурации. Аналитический расчет необходимой мощности оборудования во многих случаях – сложный вопрос, поэтому часто используют приближенную формулу и таблицы из справочников.Последовательность операций устанавливают в зависимости от конфигурации поковки и технических требований на неё, от вида заготовки (слиток, прокат).Технологические требования к деталям, получаемым из кованных поковок сводятся главным образом к тому, чтобы форма поковок должна быть наиболее простой, очерченной цилиндрическими поверхностями и плоскостями. Следует избегать в поковках конических и клиновых форм. Надо учитывать трудность выполнения ковкой участков пресечение цилиндрических поверхностей между собой и с призматическими поверхностями. В поковках необходимо избегать ребристых сечений, бобышек, выступов и т.п., так как эти элементы ковкой изготовить в большинстве случаев невозможно. В местах сложной конфигурации приходится прибегать к напускам в целях упрощения конфигурации поковки, что вызывает удорожание детали. Необходимо стремиться, чтобы конфигурация поковки позволяла получить при ковке наиболее благоприятное расположение волокон.