Соединение стены из газобетона к газобетону

Соединение стены из газобетона к газобетону

Для предотвращения мостиков холода, которые образуются в цементно-песчаном растворе, при укладке блоков применяется специальный клеевой состав на основе портландцемента, кварцевого песка и добавок (минеральных, полимерных). Затворяют смесь в чистой воде, температура которой не более 30 градусов.

Строительство домов

Газобетон – это синтетический строительный материал, являющийся разновидностью ячеистого бетона, его масса не превышает 0,5-1,2 т/м3 (против веса кирпичной кладки в 2-2,5 т/ м3), то есть это легкое, пористое вещество, произведенное на минеральной основе. По всему объему газобетонных изделий равномерно распределены небольшие круглые поры до 3 мм в диаметре, за счет которых и происходит снижение веса материала. В статье пойдет речь о монтаже стен из газобетонных блоков.Содержание:Газобетонные блоки широко применяются при строительстве по всему миру, они изготавливается в 50 странах на 250 заводах и имеет высокие показатели качества и прочности. Изделия используются при возведении стен любого типа. Здания, построенные с применением данного материала, отличаются высокими теплоизоляционными качествами, которые достигаются благодаря выверенной геометрии блоков, составу и технологии по которой они произведены, а также за счет укладки их на клеевой 3-х мм слой, предотвращающий промерзание швов.

Технология производства газобетона

В состав массы для изготовления газобетона входят несколько обязательных компонентов и некоторые дополнительные, которые могут и не добавляться, в зависимости от технологии производства.Обязательные элементы:- кварцевый песок;

- сильнощелочной цемент;

- вода;

- газообразователи (паста или суспензия из мелкодисперсного металлического алюминия).

- гипс;

- известь;

- металлургический шлак;

- зола.

Компоненты в сухом виде тщательно перемешивают между собой, а затем вымешивают с добавлением воды. Полученную массу выкладывают в металло-пластиковые формы, не заполняя их до верха. Процесс вспенивания происходит в результате взаимодействия в водной среде газообразователя и цемента. По истечении непродолжительного времени смесь увеличивается в объеме и затвердевает, после чего монолитную плиту вынимают из формы и разрезают на прямоугольные кирпичики требуемого размера.

- На последнем этапе производства, заготовки высушиваются в автоклаве (аппарат позволяющий обрабатывать материал под давлением и при высокой температуре) или в сушильных камерах с электроподогревом. Именно по технологии окончательной обработки газобетон подразделяется на автоклавный и неавтоклавный. Для большинства видов строительных работ рекомендуется применять автоклавный газобетон, который имеет улучшенные технические характеристики. За счет паровой обработки структура изделий приобретает большую однородность и прочность.

- Неавтоклавные газобетонные блоки, как правило, производятся на небольших заводах с ручным изготовлением, так как при такой технологии не требуется специальное оборудование, смесь затвердевает в формах естественным путем. Готовый материал имеет меньшую прочность, и при возведении зданий рекомендуется укладка его в два ряда, либо использование такой продукции дополнительным слоем в многослойной кладке.

Достоинства газобетонных блоков

Блоки из газобетона имеют множество положительных качеств:- это материал с повышенной звукоизоляцией и теплозащитой;

- производится на основе только минеральных компонентов;

- имеет высокую морозоустойчивость;

- обладает небольшим удельным весом – масса стандартного блока, размером 62,5х10х25 см, не превышает 10 кг;

- оказывает хорошее сопротивление огню, выдерживает открытое пламя в течение 3-4 часов;

- не гниет во влажной среде;

- отличается быстрым и легким монтажом, легко обрабатывается, пилится и режется без применения специальных инструментов, благодаря чему цена на монтаж газобетонных блоков ниже, чем на кладку из кирпича;

- экономный материал, за счет низкой стоимости самих блоком и меньшего расходы цемента при производстве а также благодаря снижению затрат на транспортировку и устройство фундамента, кроме того, монтаж блоков может осуществляться одним человеком, без привлечения помощников;

- по истечению времени готовая кладка из газобетона набирает еще большую прочность;

- отличается низкой естественной радиоактивностью;

- экологически безопасный материал;

- при малоэтажном строительстве (до 3х этажей), допускается использование блоков для возведения несущих конструкций;

- армированные газобетонные изделия могут использоваться в качестве плит перекрытия.

Технические характеристики газобетонных блоков

Изделия из газобетона подразделяются на два основных вида.- Перегородочные газобетонные блоки – толщина варьируется от 7,5 см до 20 см, основное назначение: устройство межкомнатных перегородок и внутренних стен (ненесущих конструкций), также могут применяться в качестве утепляющего слоя для кирпичной кладки.

- Стеновые газобетонные блоки – толщина от 25 см, основное назначение: возведение несущих стен. Для строительства зданий в холодных климатических зонах рекомендуется применение газобетонных изделий с толщиной от 37 см, в таком случае для утепления достаточно проведения штукатурных работ с внешней стороны сооружения.

Газобетонные изделия имеют следующие параметры:

- плотность: 350-1700 кг/м3 (маркировка «D», чем ниже марка, тем теплее материал);

- плотность на сжатие: 1-7,5 мПа;

- длина: 60 см, 62,5 см;

- ширина: 7,5 – 50 см;

- высота: 20 см, 25 см;

- морозостойкость: до 75 циклов (маркировка «F»);

- коэффициент экологичности: 2,0;

- водопоглощение: менее 20 %;

- теплопроводность: 0,16-0,81 Вт/м3;

- усадка при высыхании: 0,5 мм/м.

Возведение дома из газобетонных блоков

Расчет газобетонных блоков

- Прежде чем начинать строительство, следует произвести расчет требуемого материала. В качестве примера можно взять дом, размеры которого составляют 15х13 м, при высоте в 3 м. Для вычисления площади стен по периметру необходимо сложить ширину всех четырех стен и умножить на высоту: (15+15+13+13)х3 = 168 м2.

- Если же несколько стен имеют одинаковые размеры (как в нашем примере), то можно поступить следующим образом: 15х2х3+13х2х3 = 168 м2.

- Чтобы узнать, сколько понадобиться кубометров газобетонных блоков полученный результат следует умножить на толщину одного блока (например, в 0,3 м): 168х0,3 = 50,4 м3. Это количество блоков необходимо для возведения внешних стен здания (блоки продаются в поддонных и измеряются в м3). По такой же схеме рассчитываются внутренние стены и перегородки.

- Если требуется вычислить поштучное количество изделий в 1 м3, то следует рассчитать объем одного используемого блока, для этого перемножаются длины всех его сторон. Для примера можно взять изделие со стандартным размером: длина 60 см, высота 20 см и толщина 30 см. Прежде всего, необходимо сантиметры или миллиметры перевести в метры. В итоге получится следующая формула и результат: 0,2х0,3х0,6 =0,036 м3. Далее останется разделить 1 кубометр на полученный объем блоков: 1/0,036 = 27,7. Получается, что для возведения одного кубометра кладки необходимо приобрести 28 блоков установленного размера, а для дома в 168 м2 потребуется приблизительно 1400 блоков.

Фундамент для дома из газобетонных блоков

Рассчитав необходимое количество материала, можно приступать к возведению фундамента. Для строительства из газобетона применяется фундамент нескольких видов:- столбчатый;

- ленточный монолитный;

- плиточный монолитный.

Совет: специалисты рекомендуют заливать монолитно-ленточный фундамент. Если в раствор для фундамента не добавлялись вещества для ускоренного застывания, то потребуется оставить фундамент на месяц для полного застывания и набора прочности.

Какое бы ни было выбрано основание для дома, его следует тщательно утеплить и гидроизолировать. Сделать это можно с помощью 1-2 слоев рулонного материала, например, рубероида. Основание для кладки стен должно быть выровнено в горизонтальной плоскости.

Инструменты для монтажа газобетонных блоков

Перед тем как класть газобетонные блоки, надо подготовить необходимые инструменты и материалы для работы:- газобетонные блоки;

- клеевой раствор;

- шпатель зубчатый и прямой;

- строительный уровень;

- рубанок или шлифовальная доска;

- ручная ножовка или электрическая ленточная пила;

- щетка.

Не следует нарушать указанные нормы добавления воды в состав, так как слишком жидкий клей будет иметь сниженные характеристики прочности. Наносить клей рекомендуется слоем, не превышающим 3 мм с помощью зубчатого шпателя. Приготовленный раствор нельзя хранить длительное время, а корректировать расположение блоков можно в течение 3-4 минут.Компания «Xella» уже несколько лет выпускает различные инструменты, главное предназначение которых увеличить качество и скорость выполнения работ по монтажу газобетона. Профессиональный инструмент разрабатывается с учетом технических характеристик отдельных блоков, во внимание берутся их размеры и геометрия.Основной набор специализированного вспомогательного инструмента:

- кельма — ширина ровна ширине блоков, обеспечивает толщину наносимого слоя от 1 до 3 мм, достоинством является то, что при нанесении раствор не стекает по бокам, а точно распределяется по поверхности блока, в результате чего кладка остается чистой;

- каретка с дозатором – также по размеру соответствует ширине блоков и применяется для максимально быстрого нанесения клеевой смеси, имеет максимальную ширину в 500 мм;

- киянка – резиновый молоток, предотвращающий повреждения ячеистого бетона (не следует заменять данное изделие простым металлическим или деревянным молотком, так как их использования приводит к повреждению блоков из газобетона);

- штроборез – помогает нарезать вручную пазы в газобетоне;

- ручная пила или резец – применяется для аккуратной распилки блоков, имеют твердосплавные напайки;

- рубанок – помогает изменить форму блока и выравнивать большие неровности в кладке;

- шлифовальная доска – ликвидирует мелкие неровности и дефекты в возведенных газобетонных конструкциях;

- уголок – фиксирует блок и помогает делать на нем ровные распилы.

Укладка газобетонных блоков

- Оттого насколько качественно уложен первый ряд, зависит прочность всего строения. Кладка из газобетонных блоков отличается от кирпичной, так как газобетон относительно легкий материал, который при монтаже не выдавливает лишний раствор из швов. Кроме того, стены из него можно возводить без технологических пауз.

- Для постройки внешних стен строительными нормами рекомендуется применять блоки, толщина которых не менее 37-40 см, для внешних стен достаточно блоков толщиной от 25 см, а декоративные стены и перегородки допускается возводить из газобетона толщиной от 10 см.

- Итак, прежде чем приступить к возведению первого ряда кладки, следует тщательно подготовить основание. В первую очередь это касается укладки гидроизоляционных материалов. В качестве гидроизоляции может применяться любой рулонный битумный или полимерный материал (например, рубероид) либо специальный гидроизолирующий раствор на основе полимерцементных компонентов.

- Поверх гидроизоляционного материала наносят слой цементного раствора в 2-3 см (примерный состав: 1 часть цемента, 3 части песка), который поможет компенсировать неровности фундамента. Горизонтальность обязательно проверяется при помощи строительного уровня. Первый ряд укладывается по натянутой нитке начиная от угла.

- Клеевая масса наносится тонким слоем на блоки и выкладывается первый ряд. Каждый уложенный блок проверяется по уровню в горизонтальной и вертикальной плоскости, при необходимости блоки подбиваются специальной резиновой киянкой.

- Если при укладке блоков в ряд между ними остается пространство меньше стандартной длины, то следует изготовить доборный элемент. Для этого при помощи ручной или электрической пилы отрезают необходимую длину от газобетонного блока и подравнивают спил шлифовальной доской или рубанком.

Совет: важно при установке такого элемента промазать клеевым составом и его торцы, примыкающие к основному ряду. Это следует помнить на любом этапе возведения стены, если блок, имеет срезы, то необходимо обрабатывать его клеем со всех сторон, чтобы добавить прочность возводимой конструкции.

- Второй и последующие ряды укладываются от угла со смещением на полблока вправо или влево (не менее 8-10 см). Для устройства более надежной кладки, прежде чем приступать к установке второго ряда, следует подождать 2-3 часа для застывания цементного раствора первого ряда. С помощью щетки сметаются все мелкие частицы и пыль. В случаях появления излишков раствора, такие подтеки счищаются, но не затираются.

- Для того чтобы добиться оптимальной ровности рядов рекомендуется устанавливать деревянные конструкции на весь ряд или в углы. Выравнивание горизонта и вертикали производится после каждого ряда. Если останутся даже небольшие перепады, то это может привести к появлению напряжения на отдельных участках, а в дальнейшем к образованию трещин.

- Следует воздержаться от распаковки всех изделий их газобетона зараз, так как от воздействия осадков и различных атмосферных явлений материал может снизить свои технические параметры. Если во время строительства начинается дождь, то незавершенную кладку необходимо укрыть пленкой, а при остановке работ на зимний период обязательно тщательно изолировать конструкцию от влаги. В жаркие дни, установленные газобетонные блоки рекомендуется смачивать водой.

- По завершению возведения здания из газобетона лучше всего оставить конструкцию на некоторое время для усадки. Как правило, строения из ячеистого бетона не дает большой усадки и по истечению 1-2-х месяцев можно приступать к внутренней отделке.

- Отделку внутри здания производят раньше, чем отделку фасада, так как влага, образующаяся от заливки полов и малярных работ должна выходить наружу. При установке окон, дверей или других элементов следует использовать специальные дюбеля, не применяя для сверления ударную дрель.

Клеевой раствор для укладки газобетонных блоков

- Стоит отдельно сказать о клеевом составе, используемом в процессе возведения газобетонных конструкций. До сих пор многие для этих целей применяют цементно-песчаный раствор в попытках сэкономить. На самом деле это лишь видимость экономии, так как стоимость специального клея хоть и превышает расходы на песок и цемент примерно в 2-3 раза, но при этом расход клеевого состава гораздо меньше, приблизительно в 6 раз.

- Кроме того, делая межблочный шов минимального размера, можно добиться существенного снижения теплозатрат, а это возможно только используя специальный клей.

- Укладывая блоки на цементно-песчаный раствор, невозможно получить их максимальную плотность по отношению друг к другу, поэтому не удастся избежать появления мостиков холода. В результате чего пострадает и внутренняя отделка, так как на внешней части стены будет скапливаться конденсат и со временем это приведет к образованию бактерий, плесени и грибков. Также раствор на основе цемента значительно снижает прочность конструкции на сжатие и довольно сложно добиться приемлемой ровности всей кладки.

- Приготовить клеевой раствор не составит труда. Смесь продается в виде сухого порошка, который перед использованием добавляется в воду согласно инструкции. Полученная масса вымешивается до однородности строительным миксером или при помощи специальной насадки на дрель. Полученный раствор имеет среднюю консистенцию, напоминающую густую сметану. Наносить его можно как при помощи мастерка, так и используя специальную каретку или ковш с загнутым краем. Затем, нанесенный слой разравнивают шпателем с зубчатой гребенкой.

- Заполнять составом несущие швы следует полностью вне зависимости от формы газобетонных изделий. Межблочные стыки с пазогребневым соединением заполняются смесью частично. В зимнее время рекомендуется использовать клеевые растворы со специальными морозостойкими добавками.

Внутренняя и внешняя отделка конструкций из газобетона

Теплоизоляция- Изделия из газобетона отлично сохраняют тепло. Чаще всего значительная часть теплопотерь происходит из-за присутствия мостиков холода в межблочных швах, а также через другие элементы конструкции – окна, кровля, фундамент и так далее. Поэтому, возводя дом из ячеистого бетона, следует позаботиться о повышенной теплоизоляции данных элементов. Если же существует необходимость в дополнительном утепляющем слое для стен, то можно использовать изделия на основе минеральной ваты, а затем применять оштукатуривание или вентилируемые фасады.

Отделка

- Выбирая материалы для отделки дома, необходимо учитывать тот факт, что газобетон – это пористый материал, способный впитывать воду. Данного процесса не стоит бояться, так как влага не проникает глубоко материал, а лишь немного смачивает его поверхность. В то же время возможно образование темных пятен или подтеков, которые очень сильно портят внешний вид.

- Внутренняя отделка может выполняться с применением паронепроницаемых материалов, при этом здание потеряет естественную вентиляцию, но внешняя отделка фасада, особенно при помощи штукатурки, сохранится намного дольше. Также возможно выполнять облицовку и паропроницаемым материалом, усилий для такой отделки потребуется немного больше, но при этом в доме сохранятся комфортные условия для проживания.

- Приступая к внутренней отделке, следует затереть все неровности, имеющиеся на стенах, заполняя их клеевым составом либо смесью цемента и песка. Прежде всего, кладку необходимо обработать специальной грунтовкой (для гигроскопичных материалов). Для этого поверхность обеспыливают и обильно покрывают грунтовочным составом. Далее выдерживают 3-4 часа и приступают к оштукатуриванию.

- Для жилых комнат лучше всего использовать невлагостойкие составы, те же помещения, где имеется повышенная влажность (коридор, ванна, кухня), стоит дополнительно обработать гидроизолирующими смесями, а затем облицовывать влагостойкой штукатуркой. После первичной обработки можно приступать к процессу декорирования. Рекомендуется для этих целей использовать краски для газобетона.

- Для отделки фасадов лучше всего не использовать изделия на основе пеностекла или вспененной пластмассы, также стоит воздержаться от покраски паро- и воздухонепроницаемыми составами или применять полимерные штукатурки. Оптимально для внешней облицовки стен устраивать различные вентилируемые конструкции из сайдинга, рейки или декоративных плит. Если же хочется оштукатуренный фасад, то применять можно только специальные составы, разработанные для газобетона, так как обычная штукатурка со временем начнет отставать и шелушиться.

Соединение стены из газобетона к газобетону

ПОХОЖИЕ СТАТЬИ:Для возведения перегородок внутри помещений выпускаются специальные газосиликатные блоки, имеющие меньшую толщину. Стандартная толщина перегородочных блоков 100-150 мм. Можно найти нестандарт в 75 мм и 175 мм. Ширина и высота при этом остаются стандартными:

- ширина 600 мм и 625 мм;

- высота 200 мм, 250 мм, 300 мм.

Чем меньше плотность, тем крупнее «пузыри»Единственный доступный способ контроля — взвешивание. Данные по размерам, объему и массе перегородочных блоков из газобетона приведены в таблице.

Параметры блоков из газобетона для перегородокТолщину газобетонных перегородок подбирают по нескольким факторам. Первый — несущая это стена или нет. Если стена несущая, по-хорошему, требуется расчет несущей способности. В реале же их делают той же ширины, что и наружные несущие стены. В основном — из стеновых блоков 200 мм ширины с армированием через 3-4 ряда, как у наружных стен. Если перегородка не несущая, используют второй параметр: высоту.

- При высоте до 3 метров используют блоки 100 мм шириной;

- от 3 м до 5 м — толщина блока уже берется 200 мм.

Выбор толщины перегородки из газобетонных блоков

Звукоизоляция газобетона

Хоть продавцы газосиликатных блоков и говорят о высоких показателях по звукоизоляции, они сильно преувеличивают. Даже стандартный блок толщиной в 200 мм хорошо проводит звуки и шумы, а уж более тонкие перегородочные блоки и подавно.Сравнительные характеристики по звукоизоляции перегородок из разных материаловПо нормам звуковое сопротивление перегородок не должно быть ниже 43 дБ, а лучше, если оно выше 50 дБ. Это обеспечит вам тишину.

Нормы звукоизоляции для разных помещенийЧтобы иметь представление, насколько «шумны» газосиликатные блоки, приведем таблицу с нормативными показателями звукового сопротивления блоков разной плотности и разной толщины.

Коэффициент звукопоглощения газобетонных блоковКак видите у блока, толщиной 100 мм он немного не дотягивает до самого низкого требования. Потому, при отделке газобетона, можно увеличить толщину отделочного слоя, чтобы «дотянуть» до норматива. Если же если требуется нормальная звукоизоляция, стены дополнительно обшивают минеральной ватой. Этот материал не является звукоизоляцией, но, примерно, на 50% снижает шумы. В результате звуки почти не слышны. Лучшие показатели имеют специализированные звукоизоляционные материалы, но выбирая их, нужно смотреть, характеристики по паропроницаемости, чтобы не запереть влагу внутри газосиликата.Если вам нужны абсолютно «тихие» стены, специалисты советуют ставить две тонких перегородки с расстоянием в 60–90 мм, которое заполнить звукопоглощающим материалом.

Перегородки из газобетонных блоков делают при возведении новых зданий или во время перепланировки жилых и хозяйственных помещений. Газоблоки являются идеальным строительным материалом при условии соблюдения технологии кладки простенков. При достаточной прочности перегородки из газобетона обладают низкой теплопроводностью и отличной звукоизоляцией. Межкомнатные перегородки из легких блоков возводятся намного быстрее, чем кирпичные. При этом стоимость стройматериалов в несколько раз ниже. Перегородочные конструкции практически не оказывают давления на плиты перекрытия. Грани качественного газоблока ровные и гладкие, что позволяет сократить время и расходы на проведение отделочных работ. Однако, выполняя монтаж перегородок из газобетонных блоков, необходимо соблюдать определенные правила. Этот процесс имеет свои особенности.

Перегородки из газобетонных блоков делают при возведении новых зданий или во время перепланировки жилых и хозяйственных помещений. Газоблоки являются идеальным строительным материалом при условии соблюдения технологии кладки простенков. При достаточной прочности перегородки из газобетона обладают низкой теплопроводностью и отличной звукоизоляцией. Межкомнатные перегородки из легких блоков возводятся намного быстрее, чем кирпичные. При этом стоимость стройматериалов в несколько раз ниже. Перегородочные конструкции практически не оказывают давления на плиты перекрытия. Грани качественного газоблока ровные и гладкие, что позволяет сократить время и расходы на проведение отделочных работ. Однако, выполняя монтаж перегородок из газобетонных блоков, необходимо соблюдать определенные правила. Этот процесс имеет свои особенности.

Соединение стены из газобетона к газобетону

Проанализируем основные достоинства материала подробнее.

Монтаж перегородки из газобетонных блоков своими руками: пошаговая инстукция

Перегородки из газобетонных блоков совмещают легкость и прочность, что делает их надежным основанием для навесных шкафов и полок, даже тяжелых. Ровная поверхность получившейся стенки дает широкие возможности для декорирования. Благодаря простоте обработки и монтажа возвести подобную конструкцию несложно своими руками. Рассмотрим, как это сделать правильно.

- 1 Выбор качественного строительного материала

- 1.1 Выбор блоков для перегородок

- 1.2 Характеристика и особенности материала

- 1.3 Рекомендации при возведении межкомнатных стен

- 1.4 Нагрузка на перекрытия

- 2 Кладка перегородок из газобетонных блоков своими руками

- 2.1 Как резать газобетонные блоки

- 2.2 Укладка первого ряда

- 2.3 Технология кладки

- 2.4 Устройство перемычек

- 2.5 Соединение перегородок с несущими стенами

- 2.6 Армирование конструкции

- 2.7 Как штукатурить стены из газоблоков

- 3 Преимущества таких перегородок

- 3.1 Пожаробезопасность

- 3.2 Прочность

- 3.3 Шумоизоляция

- 4 Перегородка из газобетона своими руками (видео)

Кладка перегородок из газобетонных блоков своими руками

Перегородку из газобетона несложно создать своими руками, даже если нет большого опыта в строительстве. Главное, четко соблюдать технологию.Прежде чем приступить к строительным работам, требуется удалить с поверхности несущей плиты отслаивающиеся фрагменты стяжки и выступающую арматуру. Также нужно проверить, насколько деформирован пол. Если он провисает больше чем на 3 см, то необходимо устройство фундамента под кладку. Для этого применяется цементно-песчаный раствор. Чтобы он схватился, нужно около трех суток, после этого можно приступать к возведению перегородочного элемента.

Кладка перегородок производится с помощью специального клея для газобетонных блоков. Этот раствор сочетает пластифицирующие добавки с клеящим веществом. Благодаря этому уже спустя сутки стены между комнатами могут выдержать высокие нагрузки.

Применение специального клеевого состава уменьшает толщину швов переборок из газобетона до 0,5 см, что в сочетании со строгой геометрической формой блоков позволяет добиться качества готовых конструкций.Для удобства работы используют специальную кельму, имеющую размеры применяемого газоблока и снабженную гребенкой для равномерного нанесения клеевого состава по поверхности.

Как резать газобетонные блоки

Газоблоки легко поддаются обработке: пилению, резке и сверлению. Это способствует быстрому нарезанию блоков по необходимым размерам, проделыванию штроб, каналов и отверстий под электрические провода, выключатели. Легкость в обработке позволяет создать перегородку любой формы, в том числе криволинейную, с круглым арочным проемом. Обрезание изделий производится ручной пилой по дереву, но лучше приобрести специальную ножовку для газобетона. Штробы удобно делать при помощи ручного или электроштробореза.

Укладка первого ряда

Монтаж перегородок своими руками из газобетонных блоков начинается с установки стартового ряда. Внешний вид и долговечность стеновой перегородки зависит от того, насколько ровно произведена укладка этого ряда. Неровности способствуют растрескиванию перегородочной конструкции в точках наибольшего напряжения.Пошаговая инструкция укладки первого ряда:

- Обеспечиваем гидроизоляцию стены от перекрытия или фундамента. Она препятствует попаданию влаги в капилляры пористого материала. Для этого расстилаем по линии будущей переборки рубероид в два слоя.

- Если основание имеет перепады, укладываем газоблоки на нивелирующую подушку из цемента и песка с проверкой горизонта длинным уровнем и причальным шнуром, натянутым над верхней поверхностью блоков. Толщина такого фундамента не должна превышать 2 см.

- Первый блок укладываем вплотную к стене. Проверяем по всем плоскостям. Также производим кладку остальных камней в установке из блоков. Последний блок подрезаем, при необходимости, по длине и устанавливаем в оставшийся проем.

- Ширина клеевых швов 0,5–3 мм, но обычно их делают толщиной 2 мм. На верхнюю часть уложенного ряда блоков наносим слой клея специальной зубчатой кельмой без пропусков таким образом, чтобы при монтаже очередного газоблока выдавливались излишки раствора.

- Корректируем положение блоков легкими постукиваниями резиновой киянкой либо ладонью. Железный молоток может расколоть камень или оставить на нем следы ударов.

- Проверяем каждый ряд на отсутствие перепадов между соседними блоками. При наличии небольших перепадов удаляем все неровности теркой и сметаем пыль.

Технология кладки

Кладка второго и последующих рядов перегородки из газобетона производится также по уровню и шнуру-причалке. Согласно технологии кладки стены осуществляется обязательное смещение швов по вертикали на минимальное расстояние по горизонтальной плоскости – 200 мм.На торец предыдущего блока и верх предыдущего ряда специальным мастерком наносят тонкий слой клеевого раствора. После укладки газоблок подгоняют простукиванием резиновой киянкой. Ширина швов не должна быть более 3 мм. Конечный блок в каждом ряду отпиливается по размеру оставшегося проема.

Устройство перемычек

Газобетонные перегородки относят к стационарным монолитным конструкциям. Они требуют оборудования проема – арочного либо дверного. Как установить перемычку над дверным проемом? Для этого применяют блоки U-образной формы такой же ширины, как и газоблоки для перегородки при стандартной длине 50 см.Порядок монтажа перемычки таков:

- U-блоки монтируются над проемом с нанесением клея на стыки и фиксацией временными распорками.

- В лоток устанавливается каркас из арматуры.

- Лоток заполняется цементно-песчаным либо бетонным раствором с мелкофракционным наполнителем.

Соединение перегородок с несущими стенами

Перегородочные элементы крепятся к несущим стенам с расстоянием по высоте не более 100 см, крепление осуществляется с помощью установленных в горизонтальных швах анкерных пластин и перфорированных лент. Это обеспечивает дополнительную стабильность при горизонтальных нагрузках и предотвращает растрескивание углов.Газобетонную переборку не воздвигают вплотную к потолку. От перекрытия до поверхности кладки оставляют компенсационный зазор в 15–20 мм, заполняемый полиуретановой пеной либо иным упругим звукоизолятором.Это позволяет предохранить стену от растрескивания при температурном расширении и прогибе перекрытия под нагрузкой.

Армирование конструкции

В регионах с сейсмической активностью до шести баллов арматура укладывается через каждые три-четыре ряда, больше шести баллов – на каждый второй.Как армируют газобетонную кладку:

- В горизонтальной части выложенных блоков на расстоянии 20–30 мм от края штроборезом делают две штробы. При ширине переборки меньше 100 мм допустимо одно углубление.

- Штробы очищают от пыли и заливают клеевым составом.

- Укладывают и топят в растворе арматуру (стальную или стекловолоконную) сечением 8 мм.

- Лишний клей убирают.

Вертикальное армирование перегородорк из газобетонаКак альтернативу арматурным прутьям применяют так называемую арматуру для тонких швов – два оцинкованных прутка с зигзагообразной связкой тонкой (1,5 мм) проволокой.

Вертикальное армирование перегородорк из газобетонаКак альтернативу арматурным прутьям применяют так называемую арматуру для тонких швов – два оцинкованных прутка с зигзагообразной связкой тонкой (1,5 мм) проволокой.Как штукатурить стены из газоблоков

Перегородки из газобетона гигроскопичны и способны «забирать» влагу даже из атмосферы. Чтобы избежать отсыревания материала, лучше пропитать их гидрофобным составом и отштукатурить сразу после завершения кладки.Эта процедура совершается в несколько этапов:

- Нанесение гидроизолирующего состава. Им покрывают не только поверхность газобетонной стенки, но и участки стыковки с полом, стенами и потолком.

- Выравнивание поверхности рабочим раствором. Замазывают все щелки и мелкие сколы.

- Набрасывание слоя плотной цементно-песчаной штукатурки. Чтобы она не потрескалась и не осыпалась вследствие ячеистой структуры газобетона, штукатурку усиливают стекловолоконной армирующей сеткой.

Специалисты не рекомендуют сразу накладывать толстый слой штукатурной массы. Вначале делается тонкая прослойка состава, в котором утапливается армирующая сетка. Так проще втереть состав в поверхность газоблочной перегородки и не переувлажнить материал. Армирование создаст прочную основу без трещин. После высыхания этого слоя переходят к традиционному оштукатуриванию по маякам. Разравнивают наложенную массу штукатурки правилом.

Соединение стены из газобетона к газобетону

Газоблоки относятся к группе изделий из ячеистых бетонов. Основной нормативный документ, которым можно руководствоваться при возведении стен из данного материала – это «Пособие к СНиП 2.03.01-84 по проектированию бетонных и железобетонных конструкций, произведенных из ячеистых бетонов. НИИЖБ, ЦНИИСК, М., 1986».

Кладка стен из газобетонных блоков: современные технологии

Есть мнение, что сооружения, возведенные из газоблоков, обладают малой прочностью, сильно подвержены трещинообразованию, и чуть ли не разваливаются по швам через пару лет. Оно возникло почти сразу, как газобетон получил широкое распространение среди частников (30-40 лет назад). Людям приглянулся этот легкий материал больших габаритов (в сравнении с кирпичом), который в разы увеличивает скорость строительства при низкой своей цене.Но, за неимением опыта, технология возведения построек из данного материала повсеместно применялась та же, что и для кирпича. А этого делать было нельзя, так как технические характеристики материалов сильно отличаются.Да еще в совокупности с зачастую некачественными блоками, прочность конструкции оставляла желать лучшего. Это и стало причиной формирования негативного мнения. Однако, оно устарело.Современное производство дает лучшие по прочностным качествам материалы, а зная, как построить дом с использованием данных изделий, с соблюдением определенных правил строительства, можно достичь отличных результатов.

Технология выполнения работ

Клеевая смесь

Возведение строения из данного вида изделий рекомендуется выполнять с использованием специальной кладочно-клеевой смеси, во избежание понижения теплоизоляционной способности и образования мостиков холода. Толщина шва после выравнивания должна быть 1-3 мл.Технология возведения постройки на тонкошовном клею позволяет обойтись без дополнительной теплоизоляции. В случае ведения строительства в зимнее время, необходимо применять смесь с добавлением специальных противоморозных компонентов.На заметку: перед укладкой блоки следует очистить от грязи и пыли.Кладочный клей разводится с использованием миксера, как того требует инструкция. Затем наносится при помощи зубчатого шпателя с выступами 8х8 мм, или других приспособлений с зубчатым краем. Все несущие и вертикальные швы блока должны быть обмазаны клеем полностью. На межблочные швы по типу паз-гребень смесь наносят только по краям, а часть остается незаполненной.

На заметку: битые или со значительными сколами изделия для возведения стен снаружи лучше не использовать. Позднее их можно будет и применить на добор рядов.

Однако возможно (но крайне нежелательно) применение цементного раствора, тогда толщина шва получится 6-10 мм. А так как теплопроводность цемента куда выше блока из газобетона, с внутренней поверхности будет образовываться конденсат, что повысит влажность внутреннего помещения и впоследствии станет причиной поселения плесени.Но, в случае некачественного с большими погрешностями в размерах материала не остается ничего иного, как применить цементный раствор, потому как толщина позволяет сглаживать эти моменты.

Начало кладки

Монтаж первого изделия начинается с самого высокого угла основания, определяемого нивелирным методом. Перепад от одного угла до другого не должен превышать 2-3 см, в этом случае можно будет произвести выравнивание по горизонтали лишь толщиной раствора.Первое изделие укладывают в самую высокую точку угла на минимальный слой цементной смеси и выравнивают. Последующие блоки точно подгоняют к нему.На заметку: наружные стены рекомендуется устраивать со свесом над фундаментом не меньше чем на 50 мм, с целью защиты от влаги после атмосферных осадков.Если нет возможности определить самое высокое место в фундаменте, то, дойдя до «бугра» придется немного подпиливать блоки снизу, чтобы соблюсти строгую горизонтальность. Первый слой укладывается только на цементный раствор, так как толщина его может быть до 3 см, что дает больше свободы для выравнивания.

Важно: к укладке 1-го ряда нужно подойти со всей скрупулезностью, потому как чем точнее он будет выложен, тем проще и быстрее пойдет дальнейшая работа. Нагляднее посмотреть, как именно всё делать можно в видео «Возведение конструкций из газобетона».

Примыкание первого ряда межкомнатных перегородок должно также начинаться с точной подгонки по горизонтали к уровню блоков фасадной кладки. Нужно контролировать положение блоков по вертикали и горизонтали при помощи уровня, при необходимости поправить его легкими постукиваниями киянки (резинового молотка) до обеспечения требуемого положения.

На заметку: Выравнивать блок желательно сразу в течение 15 минут, пока клей не успел схватиться.

Возведение второго и последующих рядов

Прежде чем начинать устраивать следующий ряд, по окончании работ с первым, нужно выдержать время как минимум в 1-2 часа, чтобы цементная смесь схватилась, набрав необходимую прочность. Делается это для того чтобы под воздействием тяжести верхних блоков раствор не просел, нарушив тем самым всю горизонтальность.Перед возведением каждого следующего ряда необходимо обеспечить ровную поверхность предыдущего, если где есть перепады между блоками, то нужно выровнять их при помощи терки, рубанка или шлифовалки, затем очистить место сухой щеткой. Если этого не делать, возможно образование локальных трещин на участках перепада уровня.На заметку: застывшие потёки и брызги кладочного клея удаляются только при механическом воздействии, однако, свежий раствор смеси можно вытереть простой влажной тряпкой.

Установка рейки-порядовки и шнура-причалки

Чтобы обеспечить точность производства работ необходимо устраивать «маячки» для каждого ряда кладки. Для этого удобно использовать рейку с засечками по высоте, установленную и закрепленную вертикально по характерным углам, обозначающим торец.Между рейками натягивается шнур на высоте строго соответствующей новому уровню строящейся конструкции, также на нем можно сделать разметку, где должен быть дверной или оконный проем. Вместо рейки зачастую используют «уголок каменщика».На заметку: после окончания работ с одним рядом, натягивается причальный шнурок для удобства строительства нового.

Тычки, ложки, плашки и перевязка

Второй и все последующие ряды должны идти со смещением (перевязкой) относительно друг друга на 10-12 см (не менее 0,4 от высоты газоблока).Существует несколько видов кладки, а также вариантов примыкания стен, см. таблицу ниже:Опорные ряды также рекомендуется выкладывать тычками.На картинке показано:

На картинке знаками обозначены:х – доборный блок

На заметку: Когда выполняется устройство основных стен толщиной в два ряда — смещение швов может быть выполнено как плашками, так и тычками.

При примыкании, ложковые ряды перегородок, расположенных внутри, выходят тычками на наружную стену.

На заметку: все опорные ряды (например, под оконный проем, верхний ряд под плиты перекрытия) толщиной в 2 блока должны быть тычковыми.

Возведение производят с двух сторон, начиная с наружных углов, образовывая так называемый угловой «маяк». После, к ним крепят шнур-причалку, и выкладывают оставшееся пространство ряда. Если стена длинная – то подобный «маяк» устраивают еще посередине ряда.

Последний газоблок в ряду обычно не стандартный, а отпиленный кусок нужного размера длиной, желательно, не менее 11,5 см, выравненный полутерком.

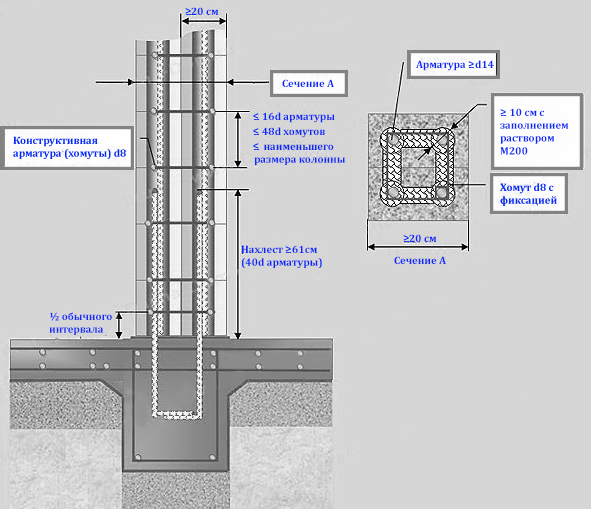

Армирование

Первый слой обвязочного арматурного пояса рекомендуют закладывать в первом же ряду. Затем усиление стальными связями рекомендуют делать каждые 4 ряда.Возможно и локальное армирование угловых участков и в местах примыкания. А также обязателен обвязочный пояс в верхнем опорном ряду под перекрытие.На заметку: обычно применяют стальные стержни диаметром 8 мм для армирования кладки, технология такова, что в блоках шириной более 200 мм устраивается два ряда борозд, а до 200 мм – один ряд.

На заметку: Без расчета по СНиП, при использовании газоблока, армирование, устраиваемое своими руками, не увеличивает несущую способность строения, а применяется только с целью уменьшения риска трещинообразования.Арматуру укладывают в предварительно подготовленные штробы. Их выполняют при помощи штробореза, затем очищают место щеткой. Удобнее это делать вдоль жесткой направляющей, например, доски.Важно сделать достаточную глубину для погружения стержня целиком, чтобы он нигде не выпирал. Канавки сначала заполняются клеем, затем в них устанавливается прут, излишки выдавленного раствора убираются мастерком. Поможет разобраться в тонкостях просмотр видео в этой статье.

При желании, всё опоясывающее армирование (каждого 4 ряда) можно устраивать и при помощи блоков U-образной формы, однако, по отношению цена/эффективность такой подход нецелесообразен.

Перемычки под оконные и дверные проемы

Проемы, при возведении газобетонных стен, можно выполнять несколькими способами, ниже приведены три наиболее распространенных:- Брусковыми армированными перемычками. Их укладывают на клеевую смесь, при этом края следует заводить на опорный ряд не менее чем на 250 мм, в случае, если проем находится в несущей стене, и не менее 100 мм для ненесущих.

- U- образные лотковые блоки. Они укладываются с нахлестом на опорную стену не менее чем 250 мм, на заранее подготовленную опалубку. В углубление помещается арматурный каркас, приподнимается немного на подставках (для обеспечения защитного слоя бетона под ним) и все заполняется тяжелым бетоном, который необходимо уплотнить (штыкованием).

На заметку: если стенки блока U-образной формы разной толщины – та, что имеет меньшую ширину, должна располагаться с внутренней стороны будущего помещения.

- При помощи металлических опорных вставок. Многие делают перемычки, используя прокатный металл, например, стальные уголки. Для них в газоблоках пропиливают борозды, и затем просто «одевают» сверху на металлопрокат. Такой метод подходит для формирования межкомнатных проемов ненесущих стен.

Перекрытие

Монолитные обвязочные пояса из U-образных блоков рекомендуется укладывать опорным рядом для междуэтажных перекрытий.В таблице ниже приведены варианты устройства перекрытий:2 – Железобетонная плита4 – Блоки доборные

2 – Участок, покрытый толем3 – Балка перекрытия4 – Блоки доборные

Важно: устройство стен последующего этажа, при использовании газоблока, не допускается без установки междуэтажного перекрытия

Соединение стены из газобетона к газобетону

Если стена уже возведена, а изменения касаются ширины или местонахождения проёма, в кладке просто выпиливается фрагмент, после чего проём усиливается металлической обоймой или более длинной перемычкой.

Все о кладке газобетона

Каждый кладочный материал наделён определённым набором характеристик, которые необходимо учитывать при выборе толщины и структурировании ограждающей конструкции, включающем весь комплект утеплительных и отделочных материалов. В особом внимании нуждается кладка газобетонных блоков, так как они обладают высокой степенью влаго- и паропроницаемости. Чтобы получить действительно тёплое и долговечное жильё с комфортным микроклиматом, нужно учитывать и немало других нюансов, о которых будет рассказано в данной статье.Пошаговая инструкция по кладке газобетона своими руками

Применение ЦПС ухудшает теплоизоляционные качества стен, так как из-за разных коэффициентов теплопроводности нарушается однородность кладки. Лучше монтировать блоки на клею, но для него требуется правильная геометрия самих блоков и идеально ровная поверхность основания.- Поэтому начинается работа с определения неровностей поверхности цоколя, нахождения самой высокой точки, по которой надо выровнять остальные углы, и с которой будет начинаться кладка.

- Если цоколь монолитный и на его поверхности есть бугры, их лучше сначала сгладить шлифмашинкой, а потом уже заполнять выемки. Однако наибольшее количество неровностей бывает на кирпичном цоколе, поверх него приходится делать довольно толстую стяжку.

Примечание: Для равномерного нанесения толстого слоя раствора, мастера часто используют шаблон, представляющий собой 4 металлические планки, зафиксированные струбцинами.Разобраться с вопросом, как производится кладка газобетонных блоков своими руками, поможет наша пошаговая инструкция.

Какая минимальная перевязка газобетонных блоков

Любая кладка, а не только газоблочная, для повышения устойчивости к изгибающим нагрузкам требует порядной перевязки. Это такая схема укладки, при которой блоки верхнего ряда сдвигаются по отношению к нижним. Всего в случае с крупноформатными камнями применяется 4 способа структурирования кладки.- В 1 блок, перевязка порядовая цепная. Этот вариант кладки используется при возведении перегородок и стен толщиной до 300 мм, и здесь он вообще единственно возможный.

- В 2 блока, перевязка порядовая и по вертикали, со смещением не менее 1/5 от общей толщины стены.

- В 2 блока, но с перевязкой через каждые два ряда тычковым рядом. При этом перевязка блоков в ложковых рядах может быть практически нулевой.

- В 2 блока без вертикальной перевязки. Здесь перевязка выполняется только порядовая цепная, со сдвигом не менее 10 см. А чтобы обеспечить связь между двумя вертикальными слоями, могут использоваться связи в виде стальных пластин или стеклопластиковой сетки.

- В любом случае, нужен комплект общестроительных инструментов: пузырьковый и водяной уровни, отвес, перфоратор, киянка, рулетка, угольник. Для резки газобетона лучше иметь дисковую пилу, хотя он легко режется и ручной. Электроинструмент просто облегчит и ускорит работу, ведь резать блоки придётся в конце каждого ряда и на границе с каждым проёмом.

- Если кладка ведётся на ЦПС, нужна бетономешалка, наносят толстослойный раствор штукатурной лопаткой. При работе с цементным клеем для его смешивания нужна чистая тара и насадка миксер на перфоратор. На блоки его наносят посредством каретки, зубчатого ковша либо шпателя. При использовании пеноклея в тубе, нужен только монтажный пистолет.

- Классическим способом усиления кладки является применение стержневой арматуры. Она закладывается в пазы, вырезанные в ряду уже смонтированных блоков (называют эти выемки штрабами). Для их нарезки используется инструмент штроборез, который может быть как ручным, так и электрическим. При армировании рядов кладки оцинкованной или стекловолоконной сеткой, стальной полосой, этот инструмент не нужен вовсе.

- При ведении кладки, для контроля горизонтальности и высоты рядов (особенно когда каменщик не имеет опыта), необходимо использовать порядовочные рейки и причальный шнур.

Как выставлять углы при кладке

После того как было произведено общее выравнивание основания и произведена гидроизоляция, можно приступать к укладке маячных блоков. На стенах длиной менее 6 м маяками являются угловые камни, в более длинных пролётах укладываются ещё и промежуточные (чаще на пересечении стен).Первый блок кладётся в том углу здания, который имеет самую высокую отметку. С помощью гидравлического уровня она переносится на остальные углы, небольшая разница компенсируется толщиной растворного слоя. При контроле пузырьковым уровнем и производя корректировку киянкой, нужно добиться идеально ровного положения угловых блоков. Это будет залогом ровности всего ряда.На углах сразу укладывается по два перпендикулярных блока. Постель для них выстилается цементно-песчаным раствором, а вертикальные плоскости промазываются клеем, чтобы швы получились максимально тонкими. Между маячными блоками натягивается шнур, с помощью которого легко контролировать положение всех промежуточных блоков.Кладка первого ряда

Первый ряд самый ответственный, поэтому выкладывается он медленно, с проверкой уровня и корректировкой каждого элемента кладки. Если допустить в этом ряду перепады, то к верху стены они будут только усугубляться. Неровности не только повлекут за собой увеличение расхода клея, но и будут провоцировать возникновение в кладке напряжений, способствующих трещинообразованию.- Когда угловые блоки уложены, к ним, с помощью самореза крепится порядовочная рейка, на которой нанесена разметка по высоте ряда и толщине шва. К рейке крепится нить (причальный шнур), которая служит горизонтальным ориентиром для кладки всех остальных блоков. По окончании ряда кладки, причалку придётся переставлять.

- Блоки на углах и на пересечениях наружных и внутренних стен всегда целые, и монтируются первыми. Чтобы присоединить к ним остальную кладку, приходится вставлять минимум один доборный элемент. Можно рассчитать так, чтобы добор оказался не в углу, а около дверного проёма. Его длина вымеряется по фактическому расстоянию между двумя блоками, после чего производится резка полномерного изделия на две части.

- Перед тем, как вставить добор на место, боковые поверхности справа, слева, и на самой вставке промазываются клеем. Снизу наносится ЦПС и блок устанавливается в подготовленную ячейку. Излишки выдавленного раствора аккуратно снимаются шпателем, щели в вертикальных стыках сверху замазываются клеем.

Примечание: Если в доме имеются внутренние стены, их возводят одновременно с кладкой внешних стен. Сначала ведётся первый ряд по наружному периметру, а потом первый ряд внутренней стены. Здесь на примыканиях тоже должны быть целые блоки, а добор лучше вставить где-нибудь в середине или около проёма.Примыкание торца внутренней ненесущей стены к наружной несущей может выполняться встык, с закладкой гибких связей. Но если несущей является и внутренняя стена, то в местах примыкания может предусматриваться паз по ширине перпендикулярного блока. Чтобы не вырезать его на готовой стене, блокам в том месте, где должен проходить паз, придают Г-образную форму сразу при кладке.

Чем смачивать газобетон перед укладкой, и нужно ли вообще это делать?

Вопрос по поводу смачивания блоков возникает из-за пористости материала, который способен, что называется, «пить» влагу из раствора. Потеря влаги нарушает гидратацию цемента и ослабляет прочность получаемого камня, поэтому, к примеру, кирпич обычно замачивают перед укладкой в воде. Нужно ли то же самое делать с газоблоком?Замачивать целиком, конечно, не нужно ни при каких условиях, так как пористый бетон напитает влаги больше чем надо. Смачивать поверхностно можно, но только в зависимости от температуры окружающей среды. Если работы ведутся в жаркую погоду, лишним это не будет, и блоки довольно быстро высохнут.Однако заметьте, что речь идёт именно о цементно-песчаном растворе, а не о клее! В клеевых смесях присутствуют водоудерживающие добавки, поэтому влага из них в газобетон не впитывается. Если на улице прохладнее + 25 — а тем более, когда работы ведутся в холодное время года, смачивать не надо даже блоки первого ряда.Кладка стен

Перед тем как приступить к выкладке второго ряда, первый нужно обязательно проармировать. Многие строители довольно скептично относятся к такой арматуре, как перфолента или стеклосетка, и считают более надёжными стальные стержни. Производители газобетона в своих инструкциях тоже не особо упоминают другие виды армирования. Поэтому говорить будем именно об этом варианте.Армирование стержнями

Для усиления газобетонной кладки используется арматура А400-А500. Площадь сечения рассчитывается, как 0,02% от площади кладки. Шаг армирования – не более 100 см по высоте рядов. Общее количество стержней, необходимых для конкретной стены (R), высчитывается по формуле R=2LH/4h.В правой части формулы перемножают:- количество рядов арматуры (2);

- длину стены (L);

- высоту стены (H) – и делят на высоту ряда, умноженную на периодичность закладки арматуры (4 — это каждый четвёртый ряд).

Важно: В сейсмоопасных районах или при строительстве на склоне, рекомендуется производить ещё и вертикальное армирование рядом с проёмами и в угловых зонах. Для этого используют вентиляционные O-блоки, которые при укладке друг на друга образуют канал. В него закладывают арматурные стержни, заводя их снизу в фундамент, а сверху в армопояс, и заливают обычным бетоном. В итоге получается жёсткая пространственная конструкция, которая усиливает несущую способность кладки и её устойчивость к боковым нагрузкам.В углах здания и в местах соединения наружных стен с внутренними, штрабирование выполняется по радиусу. Арматура здесь должна быть цельная. Наращивать её можно в середине стены, с нахлёстом, равным 40 диаметрам арматуры.