Соединения деревянных элементов в строительстве

Соединения деревянных элементов в строительстве

Соединение вшпунт осуществляется путем вырезки в одной кромке доски прорези шпунта шириной, равной примерно 1/3 толщины, а во второй кромке выступа-гребня несколько меньшей толщины. При соединении гребень входит в шпунт соседней доски. Соединения вчетверть и вшпунт помогают делать настилы без сквозных щелей, доски которых работают на изгиб совместно.

Деревянные соединения элементов из дерева

В конструкциях из дерева применяются различные деревянные соединения, стальные и клеевые, а в настоящее время разрабатываются также и пластмассовые.По характеру работы они делятся на три основных класса:

1) врубки и шпонки, работающие на скалывание и смятие;

2) нагели, работающие на изгиб и смятие;

3) растянутые связи, работающие на растяжение и смятие.

Исторически первыми появились деревянные соединения — конструктивные врубки, лобовые врубки и упоры, деревянные вкладыши-шпонки и колодки, дубовые пластинки и штыри.Все соединения относятся к классу податливых соединений деревянных конструкций. Это значит, что во время работы в них происходят небольшие (до 2 мм) взаимные смещения соединяемых элементов по направлению действия усилия.Усилия от расчетных нагрузок в соединениях воспринимает главным образом древесина. Но обычно в них есть стяжные болты, плотно сжимающие соединяемые элементы вместе.Соединения выполняются обычно ручным трудом высококвалифицированных рабочих с помощью простейших инструментов, механизмов и приспособлений. Они используются в основном при изготовлении деревянных конструкций на подсобных предприятиях строительных организаций и непосредственно на строительных площадках.Деревянные соединения в виде упоров и врубок имеют многовековую историю. За это время создано большое число разнообразных врубок — от простейших до самых сложных и хитроумных. Однако для современного строительства из дерева сохранили свое значение только наиболее простые в изготовлении и надежные в работе конструктивные врубки, лобовые упоры и лобовые врубки.

Исторически первыми появились деревянные соединения — конструктивные врубки, лобовые врубки и упоры, деревянные вкладыши-шпонки и колодки, дубовые пластинки и штыри.Все соединения относятся к классу податливых соединений деревянных конструкций. Это значит, что во время работы в них происходят небольшие (до 2 мм) взаимные смещения соединяемых элементов по направлению действия усилия.Усилия от расчетных нагрузок в соединениях воспринимает главным образом древесина. Но обычно в них есть стяжные болты, плотно сжимающие соединяемые элементы вместе.Соединения выполняются обычно ручным трудом высококвалифицированных рабочих с помощью простейших инструментов, механизмов и приспособлений. Они используются в основном при изготовлении деревянных конструкций на подсобных предприятиях строительных организаций и непосредственно на строительных площадках.Деревянные соединения в виде упоров и врубок имеют многовековую историю. За это время создано большое число разнообразных врубок — от простейших до самых сложных и хитроумных. Однако для современного строительства из дерева сохранили свое значение только наиболее простые в изготовлении и надежные в работе конструктивные врубки, лобовые упоры и лобовые врубки.

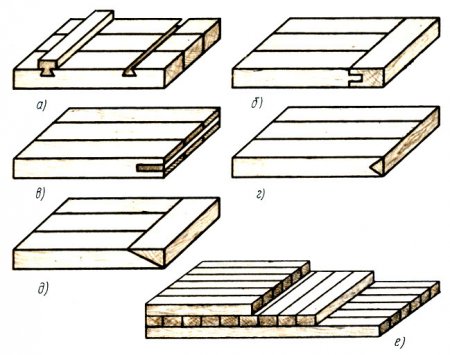

Конструктивные врубки — это соединения деревянных элементов, работающих с большим запасом прочности и поэтому не требующие расчетной проверки. Из них наиболее распространены в строительстве врубка вполдерева и косой прируб. К числу подобных врубок можно отнести также соединения досок настилов и обшивок вчетверть и вшпунт.Прямой лобовой упор — это простейший стык двух сжатых стержней. Они упираются торцами друг в друга и соединяются двусторонними дощатыми накладками длиной не менее трех высот сечения и четырьмя стяжными болтами. Такой стык не требует проверки расчетом. Древесина здесь работает на смятие под углом 0° к волокнам и это соединение не менее прочно, чем сам сжатый стержень. Накладки же и болты нагрузки здесь не несут. Прямой лобовой упор проверяется расчетом на смятие тогда, когда сжатый стержень упирается только частью торца, например в диафрагму узлового соединения.Соединение – наклонный лобовой упорНаклонный лобовой упор — это деревянное соединение сжатых стержней под углом, например опирание горизонтального ригеля подкосной системы, торец которого обрезан под углом, на прямой торец наклонного подкоса. В наклонном лобовом упоре проверяется прочность древесины на смятие наклонно обрезанного торца элемента, где она работает под углом а к волокнам.

Конструктивные врубки — это соединения деревянных элементов, работающих с большим запасом прочности и поэтому не требующие расчетной проверки. Из них наиболее распространены в строительстве врубка вполдерева и косой прируб. К числу подобных врубок можно отнести также соединения досок настилов и обшивок вчетверть и вшпунт.Прямой лобовой упор — это простейший стык двух сжатых стержней. Они упираются торцами друг в друга и соединяются двусторонними дощатыми накладками длиной не менее трех высот сечения и четырьмя стяжными болтами. Такой стык не требует проверки расчетом. Древесина здесь работает на смятие под углом 0° к волокнам и это соединение не менее прочно, чем сам сжатый стержень. Накладки же и болты нагрузки здесь не несут. Прямой лобовой упор проверяется расчетом на смятие тогда, когда сжатый стержень упирается только частью торца, например в диафрагму узлового соединения.Соединение – наклонный лобовой упорНаклонный лобовой упор — это деревянное соединение сжатых стержней под углом, например опирание горизонтального ригеля подкосной системы, торец которого обрезан под углом, на прямой торец наклонного подкоса. В наклонном лобовом упоре проверяется прочность древесины на смятие наклонно обрезанного торца элемента, где она работает под углом а к волокнам.

Соединения деревянных элементов в строительстве

Шип «ласточкин хвост» (рис. 5 д) имеет профиль в виде равнобочной трапеции с большим основанием на торцовой грани шипа, односторонний шип «ласточкин хвост» — в виде прямоугольной трапеции с большим основанием на торцовой грани шипа.

- Садовая мебель

- Садовые скамейки

- Деревянные столы

- Беседки

- Детские площадки

- Качели

- Горки

- Песочницы

- Мебель для кафе и баров

- Деревянные заборы

- Вольеры и будки

- Ландшафтный дизайн

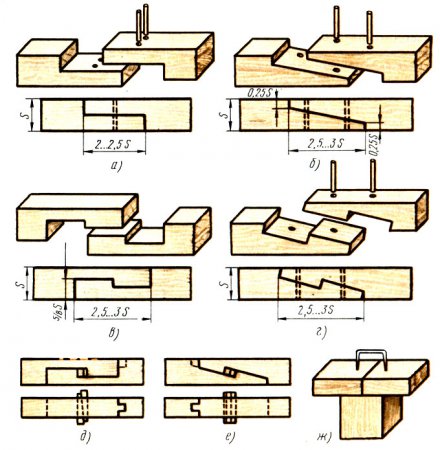

Плотничество есть ремесло обработки леса для постройки домов и их частей — дверных и оконных рам, простых полов и т. п. К работам плотника относится также устройство срубов для колодцев, сооружение плотов и другие грубые работы, не требующие изящной отделки и сложных инструментов. Столярное дело имеет много общего с плотничным; даже инструменты в этих мастерства почти одни и те же, но в столярном они более усовершенствованы и приспособлены для более тонких и красивых работ.Плотник, для соединения различных частей делаемого им предмета, применяет винты, гвозди или же так называемые врубки — различной формы выступы в одной из соединяемых частей, входящие в соответствующие им углубления в другой части; столяр же скрепляет части делаемых им предметов, главным образом, при помощи клея. Плотничные же соединения — в виде гвоздей, винтов и врубок (замков, связок) — в столярном деле отличаются гораздо меньшими размерами.Виды плотничных соединенийДля получения строительных элементов требуемых размеров лесоматериалы соединяют по длине, ширине, толщине и высоте посредством врубок. Врубки применяют при изготовлении балок, ферм, строительстве рубленых и брусчатых домов. Врубки на строительстве выполняют по разметке вручную или с помощью ручного электрического инструмента.Соединения должны быть надежными и прочными в процессе эксплуатации, технологичны в изготовлении, выполнены аккуратно и тщательно, с пригонкой на месте сопряжений.Соединение отрезков более крупных размеров по длине для получения деталей нужных размеров называются сращиванием. Сращивание производится вполдерева косым прирубом, прямым и косым накладными замками, прямым и косым натяжными замками, впритык. При сращивании вполдерева (рис. 1, а) длина соединения должна быть равна 2. 2,5 толщинам бруса. Соединение скрепляют нагелями (при строительстве брусчатых домов).

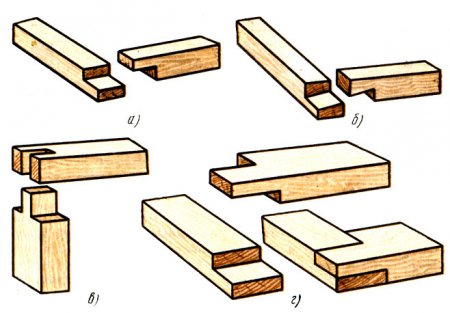

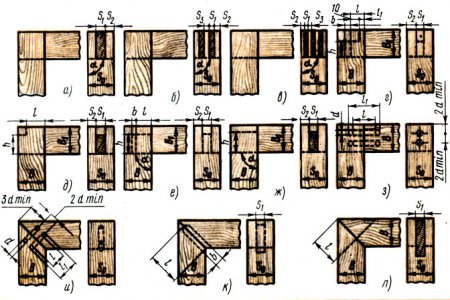

Соединение косым прирубом с подрезкой торца (рис. 1, б) делают равным 2,5. 3 толщинам бруса и крепят также нагелями.Соединение прямым или косым накладным замком (рис. 1, в, г) используют в конструкциях, в которых возникают растягивающие усилия. Соединения в прямой накладной замок располагаются на опоре, а в косой накладной замок — у опор.Соединения в прямой или косой натяжные замки (рис. 1, д, е) являются прочными, однако их изготовление сложно, кроме того, при усыхании древесины ослабляются клинья, поэтому для ответственных деревянных конструкций применять натяжные замки не рекомендуется.Сращивание впритык (рис. 1, ж) производится в тех случаях, когда два бруса своими концами ложатся на опору. Концы брусьев соединяют вплотную, а затем крепят скобами.Угловые соединения. Брусья, бревна соединяют под углом при возведении брусковых и рубленых стен, устройстве верхней и нижней обвязок в каркасных домах и других деревянных конструкциях. Основными видами плотничных соединений являются соединения вполдерева, вполулапу, шиповое угловое сковороднем.Врубку вполдерева (рис. 2, а) выполняют путем вырубки или срезки половины толщины на концах соединяемых брусьев. После вырубки концы соединяют под прямым углом. Соединение вполулапу (рис. 2, б) получается при зарезке на концах брусьев наклонных плоскостей. Обработанные концы брусьев плотно соединяют. Врубку угловым сковороднем (рис. 2, г) выполняют так же, как и врубку вполдерева, но дополнительно в одном из брусьев выпиливают часть древесины.

Соединение косым прирубом с подрезкой торца (рис. 1, б) делают равным 2,5. 3 толщинам бруса и крепят также нагелями.Соединение прямым или косым накладным замком (рис. 1, в, г) используют в конструкциях, в которых возникают растягивающие усилия. Соединения в прямой накладной замок располагаются на опоре, а в косой накладной замок — у опор.Соединения в прямой или косой натяжные замки (рис. 1, д, е) являются прочными, однако их изготовление сложно, кроме того, при усыхании древесины ослабляются клинья, поэтому для ответственных деревянных конструкций применять натяжные замки не рекомендуется.Сращивание впритык (рис. 1, ж) производится в тех случаях, когда два бруса своими концами ложатся на опору. Концы брусьев соединяют вплотную, а затем крепят скобами.Угловые соединения. Брусья, бревна соединяют под углом при возведении брусковых и рубленых стен, устройстве верхней и нижней обвязок в каркасных домах и других деревянных конструкциях. Основными видами плотничных соединений являются соединения вполдерева, вполулапу, шиповое угловое сковороднем.Врубку вполдерева (рис. 2, а) выполняют путем вырубки или срезки половины толщины на концах соединяемых брусьев. После вырубки концы соединяют под прямым углом. Соединение вполулапу (рис. 2, б) получается при зарезке на концах брусьев наклонных плоскостей. Обработанные концы брусьев плотно соединяют. Врубку угловым сковороднем (рис. 2, г) выполняют так же, как и врубку вполдерева, но дополнительно в одном из брусьев выпиливают часть древесины.

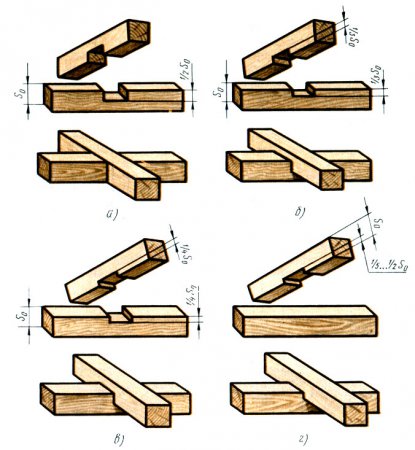

Крестообразные соединения. Этот вид соединения (рис. 3) брусьев применяют при строительстве мостов и изготовлении других деревянных конструкций. Такие соединения выполняют вполдерева, втреть и вчетверть дерева, а также с зарубкой одного бруса.

Крестообразные соединения. Этот вид соединения (рис. 3) брусьев применяют при строительстве мостов и изготовлении других деревянных конструкций. Такие соединения выполняют вполдерева, втреть и вчетверть дерева, а также с зарубкой одного бруса.

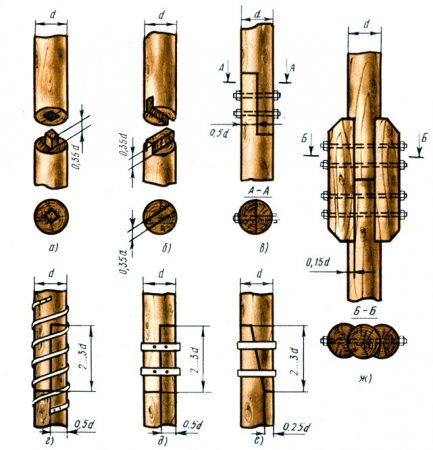

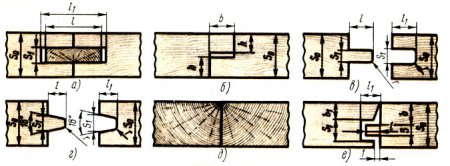

Соединения по высоте. Соединение элементов по высоте называется наращиванием. Этот вид соединения применяют при устройстве столбов, мачт и др. Наращивать бревна и брусья можно впритык с потайным шипом (рис. 4, а), впритык со сквозным гребнем (рис. 4, б), вполдерева с креплением болтами (рис. 4, в), вполдерева с креплением полосовой сталью (рис. 4, г), вполдерева с креплением хомутами (рис. 4, д), косым прирубом с креплением хомутами (рис. 4, е), применяемым в ответственных сооружениях, впритык с накладками и креплением болтами (рис. 4, ж). Длину стыков делают обычно равной двум или трем толщинам соединяемых брусьев или двум или трем диаметрам соединяемых бревен.

Соединения по высоте. Соединение элементов по высоте называется наращиванием. Этот вид соединения применяют при устройстве столбов, мачт и др. Наращивать бревна и брусья можно впритык с потайным шипом (рис. 4, а), впритык со сквозным гребнем (рис. 4, б), вполдерева с креплением болтами (рис. 4, в), вполдерева с креплением полосовой сталью (рис. 4, г), вполдерева с креплением хомутами (рис. 4, д), косым прирубом с креплением хомутами (рис. 4, е), применяемым в ответственных сооружениях, впритык с накладками и креплением болтами (рис. 4, ж). Длину стыков делают обычно равной двум или трем толщинам соединяемых брусьев или двум или трем диаметрам соединяемых бревен.

Виды столярных соединенийБруски столярных изделий соединяют между собой шиповым соединением, состоящим из двух элементов — шипа и гнезда или проушины. Шип — выступ на торце бруска, входящий в соответствующее гнездо или проушину другого бруска. Шипы бывают одинарными (рис. 5, а), двойными (рис. 5, б), многократными (рис. 5, в), т. е. более двух.Цельный шип — это шип, составляющий одно целое с бруском. Вставным шипом называют шип, выполненный отдельно от бруска. Шип с поперечным сечением в виде круга называется круглым (рис. 5, г).

Виды столярных соединенийБруски столярных изделий соединяют между собой шиповым соединением, состоящим из двух элементов — шипа и гнезда или проушины. Шип — выступ на торце бруска, входящий в соответствующее гнездо или проушину другого бруска. Шипы бывают одинарными (рис. 5, а), двойными (рис. 5, б), многократными (рис. 5, в), т. е. более двух.Цельный шип — это шип, составляющий одно целое с бруском. Вставным шипом называют шип, выполненный отдельно от бруска. Шип с поперечным сечением в виде круга называется круглым (рис. 5, г).

Шип «ласточкин хвост» (рис. 5 д) имеет профиль в виде равнобочной трапеции с большим основанием на торцовой грани шипа, односторонний шип «ласточкин хвост» — в виде прямоугольной трапеции с большим основанием на торцовой грани шипа.Зубчатый шип имеет профиль в виде треугольника или трапеции, меньшее основание которого является торцовой гранью шипа (рис. 5, з), двукосый зубчатый шип (рис. 5, ж) — равнобедренного треугольника.Одинарные и двойные шипы применяют при изготовлении окон, рамочных дверей, мебели; шип «ласточкин хвост» — при изготовлении ящиков, коробок; зубчатые шипы — при клеевом соединении деталей (сращивании) по длине.Помимо этого применяют шипы круглые вставные при соединении делянок (заготовок) по ширине. Шипы впотемок и полупотемок (рис. 5, н, о) используют при изготовлении рамок, мебели и др.Шип впотемок делают не только при концевом соединении, но и в тех случаях, когда требуется, чтобы края гнезда были незаметны, так как получить ровные края гнезда не всегда удается. Чтобы скрыть этот дефект, у шипа вырезают потемок, т. е. снимают часть шипа по ширине с одной или обеих сторон.Для того чтобы образовать шип, проушину, обработанные бруски, т. е. простроганные с четырех сторон на требуемый размер, предварительно размечают.Конструктивные части и элементы столярных изделийБрусок — простейшая деталь; бывает разных размеров, сечений и формы (рис. 6, а). Узкая продольная сторона бруска называется кромкой 5, а продольная широкая — пластью 7, линия пересечения пласти с кромкой — ребром. Концевую поперечную сторону бруска, образованную при торцовке под прямым углом, называют торцом 6.При изготовлении оконных и дверных блоков бруски малых сечений (вертикальные, горизонтальные горбыльки створок) выполняют из цельной древесины, а бруски больших сечений (коробки) делают клееными.

Шип «ласточкин хвост» (рис. 5 д) имеет профиль в виде равнобочной трапеции с большим основанием на торцовой грани шипа, односторонний шип «ласточкин хвост» — в виде прямоугольной трапеции с большим основанием на торцовой грани шипа.Зубчатый шип имеет профиль в виде треугольника или трапеции, меньшее основание которого является торцовой гранью шипа (рис. 5, з), двукосый зубчатый шип (рис. 5, ж) — равнобедренного треугольника.Одинарные и двойные шипы применяют при изготовлении окон, рамочных дверей, мебели; шип «ласточкин хвост» — при изготовлении ящиков, коробок; зубчатые шипы — при клеевом соединении деталей (сращивании) по длине.Помимо этого применяют шипы круглые вставные при соединении делянок (заготовок) по ширине. Шипы впотемок и полупотемок (рис. 5, н, о) используют при изготовлении рамок, мебели и др.Шип впотемок делают не только при концевом соединении, но и в тех случаях, когда требуется, чтобы края гнезда были незаметны, так как получить ровные края гнезда не всегда удается. Чтобы скрыть этот дефект, у шипа вырезают потемок, т. е. снимают часть шипа по ширине с одной или обеих сторон.Для того чтобы образовать шип, проушину, обработанные бруски, т. е. простроганные с четырех сторон на требуемый размер, предварительно размечают.Конструктивные части и элементы столярных изделийБрусок — простейшая деталь; бывает разных размеров, сечений и формы (рис. 6, а). Узкая продольная сторона бруска называется кромкой 5, а продольная широкая — пластью 7, линия пересечения пласти с кромкой — ребром. Концевую поперечную сторону бруска, образованную при торцовке под прямым углом, называют торцом 6.При изготовлении оконных и дверных блоков бруски малых сечений (вертикальные, горизонтальные горбыльки створок) выполняют из цельной древесины, а бруски больших сечений (коробки) делают клееными.

Раскладками называют бруски, предназначенные для крепления стекол в створках, дверях или филенок в дверных полотнах рамочной конструкции.Филенки представляют собой щит прямоугольной формы, изготовленный из столярной, древесностружечной или древесноволокнистой плиты. По форме филенки бывают плоские, со скошенными кромками и с профильной обработкой кромок. Филенку в рамках дверей устанавливают в паз, фальц и крепят раскладками или накладывают на бруски и крепят шурупами.Фальцем называют прямоугольную выемку в бруске. Если выемка имеет равные стороны угла, то она образует четверть.Платик — уступ, образованный для скрытия зазора; применяют в тех случаях, когда пригонка детали заподлицо затруднена. Использование платика упрощает сборку изделий. Применяют его при изготовлении мебели.Свес — выступ за пределы основания. Применяют при изготовлении мебели.Галтелью называют полукруглую выемку на кромке или пласти детали.Рамка состоит из четырех брусков, образующих квадрат или прямоугольник. Отдельные рамки имеют, кроме того, внутренние бруски-средники (рамочные двери, оконные створки с гор-быльками).Рамки собирают на шиповом соединении. Небольшого размера рамки собирают на одинарный открытый сквозной шип или шип с полупотемком или с потемком. При изготовлении столярных изделий применяют преимущественно рамки прямоугольной формы, очень редко (для уникальных зданий) — многоугольные или круглые. Оконная створка, форточка, фрамуга, коробка — все это рамки.Все соединения в оконных блоках выполняют на шипах. Прочность шипового соединения определяется его размерами и площадью склеиваемых поверхностей. Для увеличения прочности шипы делают двойными (в окнах).Щиты изготовляют массивными (дощатыми) или с пустотами. Массивные щиты во избежание коробления следует набирать из узких реек (деталей) шириной не более 1,5 толщины, с подбором волокон, влажностью до (10 ±2) %.При склеивании деталей по ширине одноименные (заболонные) пласти соединяемых реек должны быть обращены в противоположные стороны, а одноименные кромки — друг к другу.Стыковать рейки по длине допускается, если стыки расположены вразбежку и расстояние между ними в смежных рейках не менее 150 мм. В щитах, предназначенных для несущих конструкций, рейки по длине не стыкуют. Из щитов изготовляют панели стеновые, тамбуры и др.Во избежание коробления щиты делают со шпонками (рис. 7, а), с наконечниками (рис. 7, б), с вклеенными и наклеенными рейками (рис. 7, в, г, д). Шпонки в щитах делают заподлицо с плоскостью или выступающими. На каждый щит ставят не менее двух шпонок. Щиты со шпонками предназначены для дверей временных зданий и др.

Раскладками называют бруски, предназначенные для крепления стекол в створках, дверях или филенок в дверных полотнах рамочной конструкции.Филенки представляют собой щит прямоугольной формы, изготовленный из столярной, древесностружечной или древесноволокнистой плиты. По форме филенки бывают плоские, со скошенными кромками и с профильной обработкой кромок. Филенку в рамках дверей устанавливают в паз, фальц и крепят раскладками или накладывают на бруски и крепят шурупами.Фальцем называют прямоугольную выемку в бруске. Если выемка имеет равные стороны угла, то она образует четверть.Платик — уступ, образованный для скрытия зазора; применяют в тех случаях, когда пригонка детали заподлицо затруднена. Использование платика упрощает сборку изделий. Применяют его при изготовлении мебели.Свес — выступ за пределы основания. Применяют при изготовлении мебели.Галтелью называют полукруглую выемку на кромке или пласти детали.Рамка состоит из четырех брусков, образующих квадрат или прямоугольник. Отдельные рамки имеют, кроме того, внутренние бруски-средники (рамочные двери, оконные створки с гор-быльками).Рамки собирают на шиповом соединении. Небольшого размера рамки собирают на одинарный открытый сквозной шип или шип с полупотемком или с потемком. При изготовлении столярных изделий применяют преимущественно рамки прямоугольной формы, очень редко (для уникальных зданий) — многоугольные или круглые. Оконная створка, форточка, фрамуга, коробка — все это рамки.Все соединения в оконных блоках выполняют на шипах. Прочность шипового соединения определяется его размерами и площадью склеиваемых поверхностей. Для увеличения прочности шипы делают двойными (в окнах).Щиты изготовляют массивными (дощатыми) или с пустотами. Массивные щиты во избежание коробления следует набирать из узких реек (деталей) шириной не более 1,5 толщины, с подбором волокон, влажностью до (10 ±2) %.При склеивании деталей по ширине одноименные (заболонные) пласти соединяемых реек должны быть обращены в противоположные стороны, а одноименные кромки — друг к другу.Стыковать рейки по длине допускается, если стыки расположены вразбежку и расстояние между ними в смежных рейках не менее 150 мм. В щитах, предназначенных для несущих конструкций, рейки по длине не стыкуют. Из щитов изготовляют панели стеновые, тамбуры и др.Во избежание коробления щиты делают со шпонками (рис. 7, а), с наконечниками (рис. 7, б), с вклеенными и наклеенными рейками (рис. 7, в, г, д). Шпонки в щитах делают заподлицо с плоскостью или выступающими. На каждый щит ставят не менее двух шпонок. Щиты со шпонками предназначены для дверей временных зданий и др.

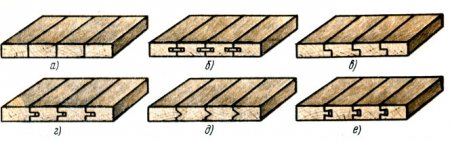

Кроме дощатых изготовляют щиты многослойные, склеенные из трех или пяти однослойных щитов со взаимно перпендикулярным направлением волокон (рис. 7, е).Массивные щиты склеивают на гладкую фугу (рис. 8, а), на рейку (рис. 8, б), в четверть (рис. 8, в), в паз и гребень (рис. 8, г, д) и в «ласточкин хвост» (рис. 8, е).Столярная плита (ГОСТ 13715-78) представляет собой реечный шит, оклеенный с обеих сторон шпоном. Плиты выпускают трех типов: HP — из не склеенных между собой реек древесины, CP — из склеенных между собой реек, БР — из склеенных в блок досок. Плиты имеют длину 1525, 1830 и 2500, ширину 1220, 1525 и толщину 16, 19, 22, 25 и 30 мм. Щиты плит изготовляют из древесины хвойных, мягких лиственных пород и березы. Для изготовления плит применяют клеи на основе фенолформальдегидных и моче-виноформальдегидных смол. Применяют плиты для изготовления панелей, тамбуров, мебели и др.

Кроме дощатых изготовляют щиты многослойные, склеенные из трех или пяти однослойных щитов со взаимно перпендикулярным направлением волокон (рис. 7, е).Массивные щиты склеивают на гладкую фугу (рис. 8, а), на рейку (рис. 8, б), в четверть (рис. 8, в), в паз и гребень (рис. 8, г, д) и в «ласточкин хвост» (рис. 8, е).Столярная плита (ГОСТ 13715-78) представляет собой реечный шит, оклеенный с обеих сторон шпоном. Плиты выпускают трех типов: HP — из не склеенных между собой реек древесины, CP — из склеенных между собой реек, БР — из склеенных в блок досок. Плиты имеют длину 1525, 1830 и 2500, ширину 1220, 1525 и толщину 16, 19, 22, 25 и 30 мм. Щиты плит изготовляют из древесины хвойных, мягких лиственных пород и березы. Для изготовления плит применяют клеи на основе фенолформальдегидных и моче-виноформальдегидных смол. Применяют плиты для изготовления панелей, тамбуров, мебели и др.

Пустотелые щиты представляют собой рамку, облицованную с обеих сторон фанерой или твердой древесноволокнистой плитой и заполненную внутри сотами, которые изготовлены из бумаги, отходов твердой древесноволокнистой плиты или фанеры. Заполнять щиты можно также рейками, уложенными с зазором не более 30. 40 мм.Соединение деталей из древесиныСращивание отрезков по длине может быть торцовым, на «ус», зубчатым, ступенчатым (ГОСТ 17161-79).Торцовое клеевое соединение (рис. 9, а) — это клеевое соединение торцовыми поверхностями склеивания. Под торцовым клеевым соединением на «ус» (рис. 9, б) понимают клеевое соединение плоскими поверхностями склеивания, расположенными под острым углом к продольной оси заготовок. Клеевое соединение на ступенчатый «ус» (рис. 9, в) это соединение, в котором поверхности склеивания имеют выступ, препятствующий смещению заготовок в продольном направлении при растяжении. Соединение, в котором скошенные концы заготовок имеют затупление, препятствующее смещению заготовок в продольном направлении при растяжении и сжатии, называют соединением на ступенчатый «ус» с затуплением (рис. 9, г).Зубчатое клеевое соединение (рис. 9, д) — это соединение профилированными поверхностями в виде зубчатых шипов, вертикальное зубчатое клеевое соединение (рис. 9, е) — соединение с выходом профиля шипов на пласть заготовки. В горизонтальном зубчатом соединении (рис. 9, ж) профиль шипов выходит на кромку заготовки.Зубчатое клеевое соединение на «ус» (рис. 9, з) — соединение на «ус» профилированными поверхностями склеивания в виде зубчатых шипов. Ступенчатое клеевое соединение (рис. 9, и) — торцовое соединение профилированными поверхностями склеивания в виде ступеньки, высота которой равна половине толщины» заготовки.

Пустотелые щиты представляют собой рамку, облицованную с обеих сторон фанерой или твердой древесноволокнистой плитой и заполненную внутри сотами, которые изготовлены из бумаги, отходов твердой древесноволокнистой плиты или фанеры. Заполнять щиты можно также рейками, уложенными с зазором не более 30. 40 мм.Соединение деталей из древесиныСращивание отрезков по длине может быть торцовым, на «ус», зубчатым, ступенчатым (ГОСТ 17161-79).Торцовое клеевое соединение (рис. 9, а) — это клеевое соединение торцовыми поверхностями склеивания. Под торцовым клеевым соединением на «ус» (рис. 9, б) понимают клеевое соединение плоскими поверхностями склеивания, расположенными под острым углом к продольной оси заготовок. Клеевое соединение на ступенчатый «ус» (рис. 9, в) это соединение, в котором поверхности склеивания имеют выступ, препятствующий смещению заготовок в продольном направлении при растяжении. Соединение, в котором скошенные концы заготовок имеют затупление, препятствующее смещению заготовок в продольном направлении при растяжении и сжатии, называют соединением на ступенчатый «ус» с затуплением (рис. 9, г).Зубчатое клеевое соединение (рис. 9, д) — это соединение профилированными поверхностями в виде зубчатых шипов, вертикальное зубчатое клеевое соединение (рис. 9, е) — соединение с выходом профиля шипов на пласть заготовки. В горизонтальном зубчатом соединении (рис. 9, ж) профиль шипов выходит на кромку заготовки.Зубчатое клеевое соединение на «ус» (рис. 9, з) — соединение на «ус» профилированными поверхностями склеивания в виде зубчатых шипов. Ступенчатое клеевое соединение (рис. 9, и) — торцовое соединение профилированными поверхностями склеивания в виде ступеньки, высота которой равна половине толщины» заготовки.

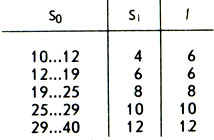

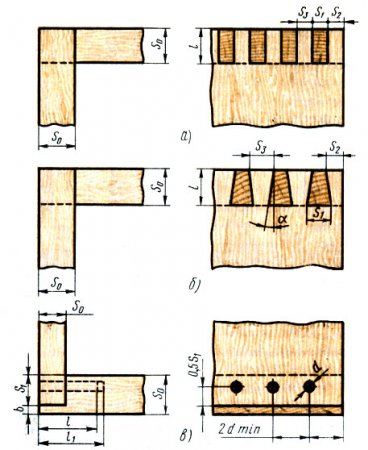

Наиболее прочным является клеевое соединение на зубчатый шип. Этот вид соединения применяют для сращивания брусков створок, фрамуг, оконных и дверных коробок и других строительных элементов (балок, прогонов).Сплачивание заключается в соединении брусков, досок, делянок по ширине кромки в щиты или пластями в блоки. Каждую заготовку, соединяемую в щит, называют делянкой.В соответствии с ГОСТ 9330-76 соединение по кромке рекомендуется в зависимости от назначения изделий производить на рейку, в четверть, в прямоугольный и трапецеидальный паз и гребень и на гладкую фугу.При выполнении соединений на рейку К-1 (рис. 10, а) следует при I, равном 20. 30 мм, делать I1 на 2. 3 мм больше; S1 принимают равным 0,4S0 для реек из древесины, а для реек из фанеры S1 делают 0,25S0; размер S1 принимают равным ближайшим размерам пазовой дисковой фрезы, т. е. 4, 5, 6, 8, 10, 12, 16 и 20 мм. На кромках допускаются одно- и двусторонние фаски.

Наиболее прочным является клеевое соединение на зубчатый шип. Этот вид соединения применяют для сращивания брусков створок, фрамуг, оконных и дверных коробок и других строительных элементов (балок, прогонов).Сплачивание заключается в соединении брусков, досок, делянок по ширине кромки в щиты или пластями в блоки. Каждую заготовку, соединяемую в щит, называют делянкой.В соответствии с ГОСТ 9330-76 соединение по кромке рекомендуется в зависимости от назначения изделий производить на рейку, в четверть, в прямоугольный и трапецеидальный паз и гребень и на гладкую фугу.При выполнении соединений на рейку К-1 (рис. 10, а) следует при I, равном 20. 30 мм, делать I1 на 2. 3 мм больше; S1 принимают равным 0,4S0 для реек из древесины, а для реек из фанеры S1 делают 0,25S0; размер S1 принимают равным ближайшим размерам пазовой дисковой фрезы, т. е. 4, 5, 6, 8, 10, 12, 16 и 20 мм. На кромках допускаются одно- и двусторонние фаски.

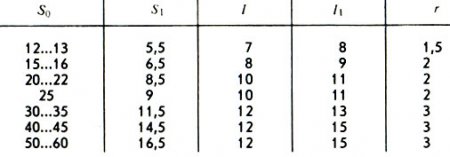

Для соединений по кромке в четверть К-2 (рис. 10, б) h0 = 0,5 S0 — 0,5 мм, a B находится в следующей зависимости от S0:S0 мм . 12. 15 15. 20 20. 30 30

Для соединений по кромке в четверть К-2 (рис. 10, б) h0 = 0,5 S0 — 0,5 мм, a B находится в следующей зависимости от S0:S0 мм . 12. 15 15. 20 20. 30 30

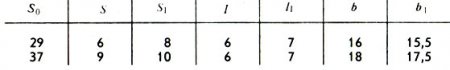

b мм . 6 8 10 16Для соединений типа К-3 в паз и гребень (рис. 10, в) (табл. 1) радиус закруглений r делают 1. 2 мм, а размер I, — на 1. 2 мм больше размера I. На кромках допускаются одно- и двусторонние фаски.

Размеры соединений К-4 (рис. 10, е) приведены в табл. 2:

Размеры соединений К-4 (рис. 10, е) приведены в табл. 2:

Размеры пазов и гребней соединения К-5 (рис. 10, г) определяют по табл. 3:

Размеры пазов и гребней соединения К-5 (рис. 10, г) определяют по табл. 3:

Шов, образуемый при соединении делянок, называют фугой. Делянки, из которых склеивают щит на гладкую фугу типа К-6 (рис. 10, д), должны иметь гладкие и ровные кромки, образующие с плоскостью (пластью) прямой угол по всей длине. Если при соединении делянок нет просветов, то прифуговка (пригонка) их выполнена качественно. Склеивают щиты в стяжных хомутах, ваймах, прессах.Помимо склеивания щиты можно собирать из делянок на круглые вставные шипы, при этом диаметр шипа должен составлять 0,5 толщины делянки, а длина должна быть 8. 10 диаметров. Шипы устанавливают с шагом 100. 150 мм.Соединение в паз и гребень, а также в четверть производят путем отборки по всей длине кромки (делянки) с одной стороны паза или четверти, а с другой — гребня или четверти. Это соединение применяют при изготовлении щитов, настилке дощатых полов, устройстве столярных перегородок, подшивке потолков. Соединение на гладкую фугу более экономично, чем соединение в четверть или в паз и гребень.При соединении на рейку вдоль кромок делянок выбирают пазы, в которые вставляют деревянные или фанерные рейки.Шиповые соединения столярных изделийПри производстве столярных изделий основным видом соединений является шиповое, состоящее из двух элементов: шипа и гнезда, или проушины. В зависимости от толщины изделий, требуемой прочности бруски соединяют на один, два и более шипов. Увеличение числа шипов повышает площадь склеивания.

Шов, образуемый при соединении делянок, называют фугой. Делянки, из которых склеивают щит на гладкую фугу типа К-6 (рис. 10, д), должны иметь гладкие и ровные кромки, образующие с плоскостью (пластью) прямой угол по всей длине. Если при соединении делянок нет просветов, то прифуговка (пригонка) их выполнена качественно. Склеивают щиты в стяжных хомутах, ваймах, прессах.Помимо склеивания щиты можно собирать из делянок на круглые вставные шипы, при этом диаметр шипа должен составлять 0,5 толщины делянки, а длина должна быть 8. 10 диаметров. Шипы устанавливают с шагом 100. 150 мм.Соединение в паз и гребень, а также в четверть производят путем отборки по всей длине кромки (делянки) с одной стороны паза или четверти, а с другой — гребня или четверти. Это соединение применяют при изготовлении щитов, настилке дощатых полов, устройстве столярных перегородок, подшивке потолков. Соединение на гладкую фугу более экономично, чем соединение в четверть или в паз и гребень.При соединении на рейку вдоль кромок делянок выбирают пазы, в которые вставляют деревянные или фанерные рейки.Шиповые соединения столярных изделийПри производстве столярных изделий основным видом соединений является шиповое, состоящее из двух элементов: шипа и гнезда, или проушины. В зависимости от толщины изделий, требуемой прочности бруски соединяют на один, два и более шипов. Увеличение числа шипов повышает площадь склеивания.

В соответствии с ГОСТ 9330-76 шиповые соединения брусков бывают угловые концевые, угловые серединные и угловые ящичные.

В соответствии с ГОСТ 9330-76 шиповые соединения брусков бывают угловые концевые, угловые серединные и угловые ящичные.

Угловые концевые соединения брусков выполняют на шипы: открытый сквозной одинарный УК-1 (рис. 11, а), открытый сквозной двойной УК-2 (рис. 11, б), открытый сквозной тройной УК-3 (рис. 11, в), несквозной с полупотемком УК-4 (рис. 11, г), сквозной с полупотемком УК-5 (рис. 11, д), несквозной с потемком УК-6 (рис. 11, е), сквозной с потемком УК-7 (рис. 11, ж), несквозные и сквозные на круглые вставные шипы УК-8 (рис. 11, з), на «ус» со вставным и несквозным круглым шипом УК-9 (рис. 11, и), на «ус» со вставным несквозным плоским шипом УК-10 (рис. 11, к), на «ус» со вставным сквозным плоским шипом УК-11 (рис. 11, л). Размеры шипов и других элементов угловых концевых шиповых соединений приведены в табл. 1, а виды угловых серединных и угловых ящичных соединений — на рис. 12 и 13.Размеры шипов и других элементов угловых серединных соединений должны быть: в соединении УС-3 S1=0,4S0; S2 = 0,5 (S0 — — S1); b — не менее 2 мм; I1 = (0,3. 0,8)B, I2=(0,2. 0,3)B1. В соединениях УС-1, УС-2 допускается двойной шип, при этом S1 = 0,2S0; R соответствует радиусу фрезы. Для соединения УС-4 S1 =S3=0,2S0; S2=0,5[S0 — (2S1+S3)]. Для соединения УС-5 S1 = = (0,4. 0,5)S0; I= (0,3. 0,8)S; S2 = 0,5(S0 -S1); b — не менее 2 мм.

Угловые концевые соединения брусков выполняют на шипы: открытый сквозной одинарный УК-1 (рис. 11, а), открытый сквозной двойной УК-2 (рис. 11, б), открытый сквозной тройной УК-3 (рис. 11, в), несквозной с полупотемком УК-4 (рис. 11, г), сквозной с полупотемком УК-5 (рис. 11, д), несквозной с потемком УК-6 (рис. 11, е), сквозной с потемком УК-7 (рис. 11, ж), несквозные и сквозные на круглые вставные шипы УК-8 (рис. 11, з), на «ус» со вставным и несквозным круглым шипом УК-9 (рис. 11, и), на «ус» со вставным несквозным плоским шипом УК-10 (рис. 11, к), на «ус» со вставным сквозным плоским шипом УК-11 (рис. 11, л). Размеры шипов и других элементов угловых концевых шиповых соединений приведены в табл. 1, а виды угловых серединных и угловых ящичных соединений — на рис. 12 и 13.Размеры шипов и других элементов угловых серединных соединений должны быть: в соединении УС-3 S1=0,4S0; S2 = 0,5 (S0 — — S1); b — не менее 2 мм; I1 = (0,3. 0,8)B, I2=(0,2. 0,3)B1. В соединениях УС-1, УС-2 допускается двойной шип, при этом S1 = 0,2S0; R соответствует радиусу фрезы. Для соединения УС-4 S1 =S3=0,2S0; S2=0,5[S0 — (2S1+S3)]. Для соединения УС-5 S1 = = (0,4. 0,5)S0; I= (0,3. 0,8)S; S2 = 0,5(S0 -S1); b — не менее 2 мм.

Для соединения УС-6 I-(0,3. 0,5)S0; b — не менее 1 мм. Для соединения УС-7 d = 0,4; I = (2,5. 6)d; I1 > на 2. 3 мм I. Для соединения УС-8 I = (0,3. 0,5)В1; S1 = 0,85S0. Полученный размер следует округлить до ближайшего размера фрезы (13, 14, 15, 16 и 17 мм), но не менее S0.Расчетные толщины шипов и диаметры шкантов соединений типа УС округляют до ближайшего размера фрезы (4, 6, 8, 10, 12, 14, 16, 20 и 25 мм), а угол аα устанавливают в зависимости от конструкции изделия. Размеры углового ящичного соединения УЯ-1 (рис. 13, а) должны быть: S1 = S3 = 6, 8, 10, 12, 14, 16 мм; I = S0; S2 должно быть не менее 0,3S0.В соединении УЯ-2 S1 = 0,85S0, причем полученный таким образом размер округляют до ближайшего размера фрезы (13, 14, 15, 16 и 17 мм); S2 — не менее 0,75S0; S3 = (0,85. 3)S0; I = S0, aα=10°. В этом соединении допускается шип «ласточкин хвост» в полупотай.В соединении УЯ-3 d = 0,4S0; полученный размер шкантов округляют до ближайщего размера фрезы (4, 6, 8, 10, 12, 16, 20 и 25 мм): I= (2,5. 6)d; I1 более I на 1 . 2 мм; B = от 0 до dmin.

Для соединения УС-6 I-(0,3. 0,5)S0; b — не менее 1 мм. Для соединения УС-7 d = 0,4; I = (2,5. 6)d; I1 > на 2. 3 мм I. Для соединения УС-8 I = (0,3. 0,5)В1; S1 = 0,85S0. Полученный размер следует округлить до ближайшего размера фрезы (13, 14, 15, 16 и 17 мм), но не менее S0.Расчетные толщины шипов и диаметры шкантов соединений типа УС округляют до ближайшего размера фрезы (4, 6, 8, 10, 12, 14, 16, 20 и 25 мм), а угол аα устанавливают в зависимости от конструкции изделия. Размеры углового ящичного соединения УЯ-1 (рис. 13, а) должны быть: S1 = S3 = 6, 8, 10, 12, 14, 16 мм; I = S0; S2 должно быть не менее 0,3S0.В соединении УЯ-2 S1 = 0,85S0, причем полученный таким образом размер округляют до ближайшего размера фрезы (13, 14, 15, 16 и 17 мм); S2 — не менее 0,75S0; S3 = (0,85. 3)S0; I = S0, aα=10°. В этом соединении допускается шип «ласточкин хвост» в полупотай.В соединении УЯ-3 d = 0,4S0; полученный размер шкантов округляют до ближайщего размера фрезы (4, 6, 8, 10, 12, 16, 20 и 25 мм): I= (2,5. 6)d; I1 более I на 1 . 2 мм; B = от 0 до dmin.

Для столярных издений угловые шиповые соединения делают: концевыми — на сквозных прямых шипах; серединными вертикальными — на сквозных прямых шипах или шкантах; серединными горизонтальными — на несквозных прямых шипах или шкантах. Типы шиповых соединений в зависимости от толщины соединяемых деталей даны в табл. 5:

Для столярных издений угловые шиповые соединения делают: концевыми — на сквозных прямых шипах; серединными вертикальными — на сквозных прямых шипах или шкантах; серединными горизонтальными — на несквозных прямых шипах или шкантах. Типы шиповых соединений в зависимости от толщины соединяемых деталей даны в табл. 5:

Шиповое соединение должно быть выполнено с величинами натягов и зазоров в пределах -0,1. +0,3 мм, т. е. практически плотным. Основными недостатками в шиповом соединении являются: не выдержаны размеры шипа по длине, толщине, непараллельность поверхности шипа или проушины, сколы, вырывы, неплотности в шиповом соединении и др.Выработка шипов и проушинПри выработке шипов и проушин выполняют следующие операции: размечают шипы и проушины, запиливают, выпиливают заплечики и выдалбливают проушины. В соответствии с рабочим чертежом или по ГОСТ 9330-76 определяют размеры соединений, после чего приступают к разметке.

Шиповое соединение должно быть выполнено с величинами натягов и зазоров в пределах -0,1. +0,3 мм, т. е. практически плотным. Основными недостатками в шиповом соединении являются: не выдержаны размеры шипа по длине, толщине, непараллельность поверхности шипа или проушины, сколы, вырывы, неплотности в шиповом соединении и др.Выработка шипов и проушинПри выработке шипов и проушин выполняют следующие операции: размечают шипы и проушины, запиливают, выпиливают заплечики и выдалбливают проушины. В соответствии с рабочим чертежом или по ГОСТ 9330-76 определяют размеры соединений, после чего приступают к разметке.

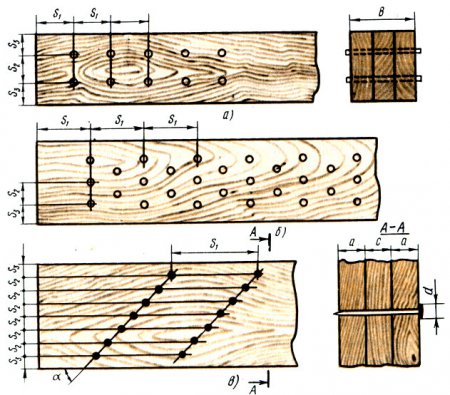

Разметка углового концевого соединения на открытый сквозной одинарный шип УК-1 для брусков толщиной 42 и шириной 65 мм приведена на рис. 14. Для соединения УК-1 S1, = 0,4S0; S2 = 0,5(S0 — где S0 — толщина бруска, равная 42 мм. Отсюда толщина шипа S1 = 0,4S0 = 0,4 X 42 = 16,8 (округленно принимаем равным 16 мм), S2 = 0,5(42-16) = 13 мм. В соответствии с этими данными размечают шипы; шипы и проушины можно размечать используя шаблоны, с помощью которых на торцы бруска наносят риски.Запиливают шипы и проушины лучковой пилой очень тщательно, так как перекос шипа приведет к перекосу створки. Если шип толще проектного размера, то при посадке в проушину он может расколоть брусок, а если тоньше, то соединение получится непрочным, так как оно будет без плотной посадки.При пилении следят за тем, чтобы пила проходила около риски, только в этом случае получится точный размер шипа или проушины. При выработке шипов пилят только с наружной стороны рисок, а при выработке проушин — с внутренней.При начале пиления для быстрого углубления пилу ставят на ребро под углом 15. 20° и, сделав несколько движений на себя, без нажима углубляют пилу, после чего пилят равномерно без нажима и рывков. После запила срезают заплечики. Проушину после запилов выдалбливают долотом с киянкой и зачищают стамеской.Соединения элементов на нагелях, гвоздях, шурупахНагели представляют собой деревянные или металлические стержни цилиндрической или крестообразной формы. Их применяют как дополнительное крепление в угловых и серединных шиповых соединениях для предохранения шипа от выворачивания. Соединяют детали нагелями по расчету, размечая места установки в соответствии с чертежом, и по шаблонам.Отверстия под нагели выбирают сверлами. Места отверстий до начала сверления размечают по шаблону. Сверлить отверстия нужно так, чтобы сверло шло без отклонений по заданному направлению.Нагель ставят таким образом, чтобы он был перпендикулярен боковым граням шипа и проходил сквозь оба соединяемых бруска, т. е. через шип и проушину. Заменять деревянные нагели обычными гвоздями в шиповом соединении не допускается, так как гвозди портят соединение и не дают той прочности, что нагель. Деревянные нагели в шиповом соединении ставят на клею.Гвоздевые соединения определяют расчетным путем, а в некоторых случаях количество гвоздей назначают конструктивно, например при настилке полов, установке встроенного оборудования, устройстве перегородок, подшивке потолков и др.В гвоздевых соединениях конструкций, изготовляемых из древесины лиственницы и твердых лиственных пород (береза), гвозди диаметром более 6 мм следует забивать в заранее просверленные гнезда, причем диаметр гнезда должен составлять 0,9 диаметра забиваемого гвоздя, а глубина — 0,6 длины гвоздя.В соединении элементов из досок хвойных и мягких лиственных пород гвозди независимо от диаметра забивают без предварительного рассверливания гнезд.Расстояние между осями гвоздей (вдоль волокон) для сколачивания деревянных элементов (досок) должны быть следующими (рис. 15): S1 = 15d при толщине пробиваемого элемента c≥l0d и S1 — 25d при толщине пробиваемого элемента c=4d, где d — диаметр гвоздя. Расстояние S1 для элементов, не пробиваемых насквозь гвоздями, должно быть равно или больше пятнадцати диаметров гвоздя (S1≥15d).Расстояние между осями гвоздей (поперек волокон) при условии прямой расстановки гвоздей S2 = 4d, а при забивании гвоздей в шахматном порядке или под углом а 45° расстояние между продольными рядами гвоздей уменьшают до 3d.Расстояние от продольной кромки элемента до крайнего гвоздя S3 должно быть не менее 4d. Диаметр гвоздей не должен быть больше 0,25 толщины наиболее тонкой пробиваемой доски.

Разметка углового концевого соединения на открытый сквозной одинарный шип УК-1 для брусков толщиной 42 и шириной 65 мм приведена на рис. 14. Для соединения УК-1 S1, = 0,4S0; S2 = 0,5(S0 — где S0 — толщина бруска, равная 42 мм. Отсюда толщина шипа S1 = 0,4S0 = 0,4 X 42 = 16,8 (округленно принимаем равным 16 мм), S2 = 0,5(42-16) = 13 мм. В соответствии с этими данными размечают шипы; шипы и проушины можно размечать используя шаблоны, с помощью которых на торцы бруска наносят риски.Запиливают шипы и проушины лучковой пилой очень тщательно, так как перекос шипа приведет к перекосу створки. Если шип толще проектного размера, то при посадке в проушину он может расколоть брусок, а если тоньше, то соединение получится непрочным, так как оно будет без плотной посадки.При пилении следят за тем, чтобы пила проходила около риски, только в этом случае получится точный размер шипа или проушины. При выработке шипов пилят только с наружной стороны рисок, а при выработке проушин — с внутренней.При начале пиления для быстрого углубления пилу ставят на ребро под углом 15. 20° и, сделав несколько движений на себя, без нажима углубляют пилу, после чего пилят равномерно без нажима и рывков. После запила срезают заплечики. Проушину после запилов выдалбливают долотом с киянкой и зачищают стамеской.Соединения элементов на нагелях, гвоздях, шурупахНагели представляют собой деревянные или металлические стержни цилиндрической или крестообразной формы. Их применяют как дополнительное крепление в угловых и серединных шиповых соединениях для предохранения шипа от выворачивания. Соединяют детали нагелями по расчету, размечая места установки в соответствии с чертежом, и по шаблонам.Отверстия под нагели выбирают сверлами. Места отверстий до начала сверления размечают по шаблону. Сверлить отверстия нужно так, чтобы сверло шло без отклонений по заданному направлению.Нагель ставят таким образом, чтобы он был перпендикулярен боковым граням шипа и проходил сквозь оба соединяемых бруска, т. е. через шип и проушину. Заменять деревянные нагели обычными гвоздями в шиповом соединении не допускается, так как гвозди портят соединение и не дают той прочности, что нагель. Деревянные нагели в шиповом соединении ставят на клею.Гвоздевые соединения определяют расчетным путем, а в некоторых случаях количество гвоздей назначают конструктивно, например при настилке полов, установке встроенного оборудования, устройстве перегородок, подшивке потолков и др.В гвоздевых соединениях конструкций, изготовляемых из древесины лиственницы и твердых лиственных пород (береза), гвозди диаметром более 6 мм следует забивать в заранее просверленные гнезда, причем диаметр гнезда должен составлять 0,9 диаметра забиваемого гвоздя, а глубина — 0,6 длины гвоздя.В соединении элементов из досок хвойных и мягких лиственных пород гвозди независимо от диаметра забивают без предварительного рассверливания гнезд.Расстояние между осями гвоздей (вдоль волокон) для сколачивания деревянных элементов (досок) должны быть следующими (рис. 15): S1 = 15d при толщине пробиваемого элемента c≥l0d и S1 — 25d при толщине пробиваемого элемента c=4d, где d — диаметр гвоздя. Расстояние S1 для элементов, не пробиваемых насквозь гвоздями, должно быть равно или больше пятнадцати диаметров гвоздя (S1≥15d).Расстояние между осями гвоздей (поперек волокон) при условии прямой расстановки гвоздей S2 = 4d, а при забивании гвоздей в шахматном порядке или под углом а 45° расстояние между продольными рядами гвоздей уменьшают до 3d.Расстояние от продольной кромки элемента до крайнего гвоздя S3 должно быть не менее 4d. Диаметр гвоздей не должен быть больше 0,25 толщины наиболее тонкой пробиваемой доски.

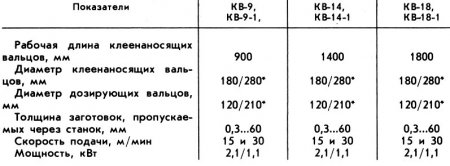

Забивать гвозди в деревянные конструкции следует по шаблону, кондуктору, в которых места забивания гвоздей должны точно соответствовать чертежам. Шаблоны изготовляют из фанеры или кровельной стали.В конструкциях, в которых гвозди работают на выдергивание, длина защемленной части гвоздя должна быть не менее двух толщин пробиваемого деревянного элемента и не менее 10 диаметров гвоздя.При встречном забивании гвозди не должны пробивать насквозь все доски (пакет). При сквозном забивании концы гвоздей следует загнуть поперек волокон. Допускаемое отклонение в расстоянии между центрами гвоздей с той стороны, с которой их забивают, составляет ±2 мм.Если при забивании гвоздь изогнулся, его необходимо выдернуть и заменить прямым. Забивать гвозди в мерзлую и сырую древесину не рекомендуется, так как гвозди корродируют (ржавеют), что снижает прочность соединения. Гвозди надо забивать в здоровую часть древесины. Не следует забивать их в сучки и трещины.При креплении наличников, плинтусов, досок пола головки гвоздей утапливают и перед окраской шпатлюют для укрытия возможных вмятин.Шуруп представляет собой металлический стержень цилиндрической формы с нарезкой в нижней части. Шурупы бывают с полукруглой (ГОСТ 1144-80), потайной (ГОСТ 1145-80) или полупотайной (ГОСТ 1146-80) головками.В столярных изделиях шурупы используют для крепления нащельников, приборов — петель, ручек, заверток, замков и др. При этом преимущественно используют шурупы с потайной головкой. Соединения на шурупах применяют при сборке встроенной мебели, когда соединяемые элементы трудно склеить, а также в том случае, когда отдельные элементы нужно сделать разборными (ремонт приборов, нащельников, отливов и др.).В древесину шуруп завертывают коловоротом с отверткой или электрошуруповертом, а не забивают. При забивании шурупа в древесину молотком винтовое соединение получается непрочным, так как сминается нарезка и нарушается древесина в месте прохождения шурупа. При этом соединение теряет до 40 % силы, удер-вающей шуруп в древесине.При завертывании шурупа в древесине образуется естественная гайка, благодаря чему соединяемые элементы прочно стягиваются.Прочность соединения шурупами зависит от плотности древесины, размеров и количества шурупов, глубины их завертывания (завертывать шуруп надо до отказа), направления волокон.В древесину твердых пород шурупы следует завертывать в заранее просверленные отверстия. Диаметр отверстия должен составлять 0,9 диаметра ненарезанной части шурупа, а длина отверстия — от ½ до ¾ длины шурупа. При завертывании шурупов в древесину дуба во избежание коррозии их предварительно смазывают тавотом. Во влажную древесину шурупы завертывать не рекомендуется, так как они будут быстро корродировать (ржаветь). При соединении строительных элементов шурупами расстояние между осями должно составлять S1 = 10d; S2 = S3 = — 56 (d — диаметр шурупа).Соединение на клеяхДля изготовления элементов оконных и дверных блоков, брусков коробок, перегородок, строительных конструкций — балок, арок, прогонов, элементов ферм — требуются толстомерные пиломатериалы. Для обеспечения производства толстомерными пиломатериалами тонкомерные пиломатериалы склеивают по длине, толщине и ширине. Для изготовления клееных элементов используют преимущественно пиломатериалы хвойных пород (ель, сосну) и клеи на основе синтетических смол. Марки клеев подбирают в соответствии с их свойствами. Синтетические клеи водо- и грибо-стойки, дают более прочное соединение. Процесс приготовления клеевого раствора и режимы склеивания проще, что удобнее при массовом производстве. Выдержка под прессом не требует длительного времени, а при подогреве может быть сокращена. Клеевой слой при склеивании почти не увлажняется, выдержка после запрессовки небольшая.Для производства клееных конструкций применяют резорциновый клей ФР-12, фенольный КБ-3, карбамидно-меламиновый KC-B-CK, карбамидный КФ-Ж, алкилрезорциновый ФР-100 и др, В клее ФР-12 отсутствует фенол, рабочая жизнеспособность не менее 2 ч. Клей КБ-3 водостоек, выделяет свободный фенол, содержит горючие растворители, рабочая жизнеспособность 1,5. 2 ч. Клей KC-B-CK имеет водостойкость выше карбамидных, содержит меньше фенола и горючих растворителей. Рабочая жизнеспособность более 2 ч. Клей КФ-Ж имеет ограниченную водостойкость, не содержит фенола и горючих растворителей. Клей ФР-100 не имеет свободного фенола, содержит горючие растворители, рабочая жизнеспособность более 1 ч.Клей КФ-Ж может быть горячего и холодного отверждения. В качестве отвердителя для получения клея горячего отверждения применяют хлористый аммоний (0,5. 1 мас. ч. на 100 ч. смолы), для получения клея холодного отверждения-10 %-ный водный раствор щавелевой кислоты (10. 15 мас. ч. на 100 ч. смолы). Отверждение клея при горячем способе происходит при температуре до 100 °С в течение 60. 100 с.Для склеивания конструкций, работающих в условиях повышенной влажности, используют клей КБ-3, приготовляемый на основе смолы СФЖ-3016 (ГОСТ 20907-75) и керосинового контакта Петрова. Соотношение компонентов клея зависит от температуры воздуха, в котором склеивают элементы: при температуре 15. 17 °С на 100 мас. ч. смолы берется 25 ч. керосинового контакта, при 18. 20 °С — 20 мае. ч., а при 21 . 25 °С — 15 мае. ч. соответственно. Этот клей водоупорен, масло-, бензо-, кислото- и биостоек. Для улучшения зазорозаполняющих свойств в него вводят наполнитель — древесную муку (до 8 % от массы смолы).Технологический процесс изготовления клееных элементов состоит из следующих основных операций: сушки, сортировки и раскроя пиломатериалов, обработки с четырех сторон, приготовления клеев, нанесения клея на склеиваемые элементы, склеивания заготовок по длине и ширине, сборки склеиваемых заготовок, запрессовки и выдержки под давлением для отверждения клея, механической обработки склеенных элементов, защитной обработки, контроля качества склеенной продукции.Склеиваемая древесина должна иметь одинаковую влажность и породу, так как при склеивании заготовок (деталей) из двух частей разной влажности после высыхания на более влажной стороне (заготовке) образуется вогнутость, а в клеевом шве — внутренние напряжения, поэтому разница во влажности древесины в склеиваемых элементах должна быть не более 2. 4%. Сушат пиломатериалы в сушильных камерах. Влажность пиломатериалов для склеивания не должна превышать (10 ± 2) %. После сушки пиломатериалы в течение 3. 5 сут выдерживают в помещении при температуре 18. 25 °С и относительной влажности воздуха 60. 70 %.Сортируют пиломатериалы до сушки или после нее путем внешнего осмотра, оценивая качество по наличию пороков (сучки, гниль, червоточина, наклон волокон). При небольшом объеме производства пиломатериалы сортируют при поперечном раскрое. По длине и ширине пиломатериалы раскраивают на круглопильных станках или на специализированных линиях. Для поперечного раскроя применяют станки ЦПА-40, для продольного — ЦДК4-3, ЦДК5-2.После раскроя заготовки обрабатывают на продольно-фрезерных станках. Поверхности заготовок должны быть отфугованы и профрезерованы. При соединении по длине заготовки окончательно обрабатывают после сращивания. Отфрезерованные пиломатериалы, заготовки хранят не более одних суток при температуре помещения 18. 20°С и влажности воздуха 50. 60 %, предохраняя их от загрязнения, увлажнения или пересушивания.Склеиваемые заготовки должны быть одинаковой толщины. Если заготовки, доски имеют разную толщину или дефекты формы (коробление и др.), их перед раскроем калибруют (по толщине). При сращивании по длине необходимо правильно формировать шипы. Шипы вырабатывают на шипорезных, фрезерных станках или на специализированных линиях.Зубчатые соединения необходимо выполнять в соответствии с требованиями ГОСТ 19414-79. При соединении на «ус» уклон клеевого соединения должен быть 1/10 или длина скоса должна соответствовать десяти толщинам склеиваемых заготовок.В целях экономии древесины вместо обычных зубчатых шипов длиной 32. 50 мм применяют более короткие длиной 5. 10 мм с шагом 1,75. 3,5 мм и затуплением 0,2. 0,5 мм.Небольшое количество клея приготовляют вручную, а большое — в клеемешалке типа КМ-40-10. Приготовление клея состоит из следующих операций: подготовка компонентов клея, перемешивание жидких компонентов (для устранения осадка), просеивание подсушенных порошкообразных отвердителей, взвешивание их в соответствии с составом. Составляющие компоненты клея (смола, отвердитель, наполнитель) тщательно перемешивают в течение 3. 5 мин при частоте вращения лопастей 40. 60 об/мин и температуре клея не более 18. 20°СКлей наносят на обе склеиваемые поверхности (наносить клей на одну сторону допускается лишь при большой жизнеспособности клея).При малых объемах производства клей наносят вручную кистями, щетками или валиками, а при большом объеме — на клеена-носящих станках, табл. 6:

Забивать гвозди в деревянные конструкции следует по шаблону, кондуктору, в которых места забивания гвоздей должны точно соответствовать чертежам. Шаблоны изготовляют из фанеры или кровельной стали.В конструкциях, в которых гвозди работают на выдергивание, длина защемленной части гвоздя должна быть не менее двух толщин пробиваемого деревянного элемента и не менее 10 диаметров гвоздя.При встречном забивании гвозди не должны пробивать насквозь все доски (пакет). При сквозном забивании концы гвоздей следует загнуть поперек волокон. Допускаемое отклонение в расстоянии между центрами гвоздей с той стороны, с которой их забивают, составляет ±2 мм.Если при забивании гвоздь изогнулся, его необходимо выдернуть и заменить прямым. Забивать гвозди в мерзлую и сырую древесину не рекомендуется, так как гвозди корродируют (ржавеют), что снижает прочность соединения. Гвозди надо забивать в здоровую часть древесины. Не следует забивать их в сучки и трещины.При креплении наличников, плинтусов, досок пола головки гвоздей утапливают и перед окраской шпатлюют для укрытия возможных вмятин.Шуруп представляет собой металлический стержень цилиндрической формы с нарезкой в нижней части. Шурупы бывают с полукруглой (ГОСТ 1144-80), потайной (ГОСТ 1145-80) или полупотайной (ГОСТ 1146-80) головками.В столярных изделиях шурупы используют для крепления нащельников, приборов — петель, ручек, заверток, замков и др. При этом преимущественно используют шурупы с потайной головкой. Соединения на шурупах применяют при сборке встроенной мебели, когда соединяемые элементы трудно склеить, а также в том случае, когда отдельные элементы нужно сделать разборными (ремонт приборов, нащельников, отливов и др.).В древесину шуруп завертывают коловоротом с отверткой или электрошуруповертом, а не забивают. При забивании шурупа в древесину молотком винтовое соединение получается непрочным, так как сминается нарезка и нарушается древесина в месте прохождения шурупа. При этом соединение теряет до 40 % силы, удер-вающей шуруп в древесине.При завертывании шурупа в древесине образуется естественная гайка, благодаря чему соединяемые элементы прочно стягиваются.Прочность соединения шурупами зависит от плотности древесины, размеров и количества шурупов, глубины их завертывания (завертывать шуруп надо до отказа), направления волокон.В древесину твердых пород шурупы следует завертывать в заранее просверленные отверстия. Диаметр отверстия должен составлять 0,9 диаметра ненарезанной части шурупа, а длина отверстия — от ½ до ¾ длины шурупа. При завертывании шурупов в древесину дуба во избежание коррозии их предварительно смазывают тавотом. Во влажную древесину шурупы завертывать не рекомендуется, так как они будут быстро корродировать (ржаветь). При соединении строительных элементов шурупами расстояние между осями должно составлять S1 = 10d; S2 = S3 = — 56 (d — диаметр шурупа).Соединение на клеяхДля изготовления элементов оконных и дверных блоков, брусков коробок, перегородок, строительных конструкций — балок, арок, прогонов, элементов ферм — требуются толстомерные пиломатериалы. Для обеспечения производства толстомерными пиломатериалами тонкомерные пиломатериалы склеивают по длине, толщине и ширине. Для изготовления клееных элементов используют преимущественно пиломатериалы хвойных пород (ель, сосну) и клеи на основе синтетических смол. Марки клеев подбирают в соответствии с их свойствами. Синтетические клеи водо- и грибо-стойки, дают более прочное соединение. Процесс приготовления клеевого раствора и режимы склеивания проще, что удобнее при массовом производстве. Выдержка под прессом не требует длительного времени, а при подогреве может быть сокращена. Клеевой слой при склеивании почти не увлажняется, выдержка после запрессовки небольшая.Для производства клееных конструкций применяют резорциновый клей ФР-12, фенольный КБ-3, карбамидно-меламиновый KC-B-CK, карбамидный КФ-Ж, алкилрезорциновый ФР-100 и др, В клее ФР-12 отсутствует фенол, рабочая жизнеспособность не менее 2 ч. Клей КБ-3 водостоек, выделяет свободный фенол, содержит горючие растворители, рабочая жизнеспособность 1,5. 2 ч. Клей KC-B-CK имеет водостойкость выше карбамидных, содержит меньше фенола и горючих растворителей. Рабочая жизнеспособность более 2 ч. Клей КФ-Ж имеет ограниченную водостойкость, не содержит фенола и горючих растворителей. Клей ФР-100 не имеет свободного фенола, содержит горючие растворители, рабочая жизнеспособность более 1 ч.Клей КФ-Ж может быть горячего и холодного отверждения. В качестве отвердителя для получения клея горячего отверждения применяют хлористый аммоний (0,5. 1 мас. ч. на 100 ч. смолы), для получения клея холодного отверждения-10 %-ный водный раствор щавелевой кислоты (10. 15 мас. ч. на 100 ч. смолы). Отверждение клея при горячем способе происходит при температуре до 100 °С в течение 60. 100 с.Для склеивания конструкций, работающих в условиях повышенной влажности, используют клей КБ-3, приготовляемый на основе смолы СФЖ-3016 (ГОСТ 20907-75) и керосинового контакта Петрова. Соотношение компонентов клея зависит от температуры воздуха, в котором склеивают элементы: при температуре 15. 17 °С на 100 мас. ч. смолы берется 25 ч. керосинового контакта, при 18. 20 °С — 20 мае. ч., а при 21 . 25 °С — 15 мае. ч. соответственно. Этот клей водоупорен, масло-, бензо-, кислото- и биостоек. Для улучшения зазорозаполняющих свойств в него вводят наполнитель — древесную муку (до 8 % от массы смолы).Технологический процесс изготовления клееных элементов состоит из следующих основных операций: сушки, сортировки и раскроя пиломатериалов, обработки с четырех сторон, приготовления клеев, нанесения клея на склеиваемые элементы, склеивания заготовок по длине и ширине, сборки склеиваемых заготовок, запрессовки и выдержки под давлением для отверждения клея, механической обработки склеенных элементов, защитной обработки, контроля качества склеенной продукции.Склеиваемая древесина должна иметь одинаковую влажность и породу, так как при склеивании заготовок (деталей) из двух частей разной влажности после высыхания на более влажной стороне (заготовке) образуется вогнутость, а в клеевом шве — внутренние напряжения, поэтому разница во влажности древесины в склеиваемых элементах должна быть не более 2. 4%. Сушат пиломатериалы в сушильных камерах. Влажность пиломатериалов для склеивания не должна превышать (10 ± 2) %. После сушки пиломатериалы в течение 3. 5 сут выдерживают в помещении при температуре 18. 25 °С и относительной влажности воздуха 60. 70 %.Сортируют пиломатериалы до сушки или после нее путем внешнего осмотра, оценивая качество по наличию пороков (сучки, гниль, червоточина, наклон волокон). При небольшом объеме производства пиломатериалы сортируют при поперечном раскрое. По длине и ширине пиломатериалы раскраивают на круглопильных станках или на специализированных линиях. Для поперечного раскроя применяют станки ЦПА-40, для продольного — ЦДК4-3, ЦДК5-2.После раскроя заготовки обрабатывают на продольно-фрезерных станках. Поверхности заготовок должны быть отфугованы и профрезерованы. При соединении по длине заготовки окончательно обрабатывают после сращивания. Отфрезерованные пиломатериалы, заготовки хранят не более одних суток при температуре помещения 18. 20°С и влажности воздуха 50. 60 %, предохраняя их от загрязнения, увлажнения или пересушивания.Склеиваемые заготовки должны быть одинаковой толщины. Если заготовки, доски имеют разную толщину или дефекты формы (коробление и др.), их перед раскроем калибруют (по толщине). При сращивании по длине необходимо правильно формировать шипы. Шипы вырабатывают на шипорезных, фрезерных станках или на специализированных линиях.Зубчатые соединения необходимо выполнять в соответствии с требованиями ГОСТ 19414-79. При соединении на «ус» уклон клеевого соединения должен быть 1/10 или длина скоса должна соответствовать десяти толщинам склеиваемых заготовок.В целях экономии древесины вместо обычных зубчатых шипов длиной 32. 50 мм применяют более короткие длиной 5. 10 мм с шагом 1,75. 3,5 мм и затуплением 0,2. 0,5 мм.Небольшое количество клея приготовляют вручную, а большое — в клеемешалке типа КМ-40-10. Приготовление клея состоит из следующих операций: подготовка компонентов клея, перемешивание жидких компонентов (для устранения осадка), просеивание подсушенных порошкообразных отвердителей, взвешивание их в соответствии с составом. Составляющие компоненты клея (смола, отвердитель, наполнитель) тщательно перемешивают в течение 3. 5 мин при частоте вращения лопастей 40. 60 об/мин и температуре клея не более 18. 20°СКлей наносят на обе склеиваемые поверхности (наносить клей на одну сторону допускается лишь при большой жизнеспособности клея).При малых объемах производства клей наносят вручную кистями, щетками или валиками, а при большом объеме — на клеена-носящих станках, табл. 6:

Сращивают пиломатериалы по длине на линии КДК-13. На этой линии можно сращивать пиломатериалы длиной 800. 6500 мм, шириной 80. 200 и толщиной 16. 50 мм со скоростью подачи 10. 15 м/мин.Для склеивания пакетов применяют секционный пресс КДК-10. На этом прессе можно склеивать пакеты длиной 16 500 мм, шириной 80. 200 и толщиной до 865 мм. Выдержка в прессе для прямолинейных конструкций 8. 10 ч. Величина торцового давления при запрессовке зубчатых соединений колеблется в пределах 1. 1,5 МПа.Прочность склеивания древесины периодически проверяют. Для этого склеиваемые образцы деталей раскалывают по клеевому шву. Если раскол произошел по древесине, то склеивание считается прочным, а если по слою клея — то прочность склеивания низкая. Если элементы детали склеены правильно, то соединение получается прочнее самой древесины.Большое значение при склеивании древесины имеет качество ее подготовки. Плохо склеиваются отшлифованные поверхности, покрытые пылью, жиром и др. До склеивания поверхности должны быть чисто выстроганы, плотно прифугованы и очищены от пыли, грязи, опилок.Клей наносят на склеиваемые поверхности равномерным слоем. Остатки клея, появляющиеся на поверхности детали, при прессовании снимают влажной тряпкой, пока клей не застыл, после чего насухо протирают сухой тряпкой.Склеивают бруски по длине на зубчатый шип на линии ОК502 (рис. 16), состоящей из ряда последовательно расположенных агрегатов. На шипорезном станке 1 зарезаются зубчатые шипы, на прессе 2 на них наносится клей, отрезки соединяются и сжимаются, после чего на торцовочном станке 3 длинные бруски торцуются на требуемую длину. Полученные отрезки через приемный стол 4 поступают на конвейер 5, где они укладываются в стопу и выдерживаются до полного схватывания клея. На линии можно склеивать бруски длиной 250. 1200 мм, шириной 50. 150 и толщиной 40. 85 мм. Производительность линии до 5 м/мин.Доски, бруски при малых объемах производства склеивают пластями или кромками в струбцинах, хомутах, ваймах. Процесс склеивания состоит из подготовки заготовок (раскрой, обработка поверхности под склеивание), склеивания их пластями, кромками, выдержки для схватывания клея, обработки после склеивания.

Сращивают пиломатериалы по длине на линии КДК-13. На этой линии можно сращивать пиломатериалы длиной 800. 6500 мм, шириной 80. 200 и толщиной 16. 50 мм со скоростью подачи 10. 15 м/мин.Для склеивания пакетов применяют секционный пресс КДК-10. На этом прессе можно склеивать пакеты длиной 16 500 мм, шириной 80. 200 и толщиной до 865 мм. Выдержка в прессе для прямолинейных конструкций 8. 10 ч. Величина торцового давления при запрессовке зубчатых соединений колеблется в пределах 1. 1,5 МПа.Прочность склеивания древесины периодически проверяют. Для этого склеиваемые образцы деталей раскалывают по клеевому шву. Если раскол произошел по древесине, то склеивание считается прочным, а если по слою клея — то прочность склеивания низкая. Если элементы детали склеены правильно, то соединение получается прочнее самой древесины.Большое значение при склеивании древесины имеет качество ее подготовки. Плохо склеиваются отшлифованные поверхности, покрытые пылью, жиром и др. До склеивания поверхности должны быть чисто выстроганы, плотно прифугованы и очищены от пыли, грязи, опилок.Клей наносят на склеиваемые поверхности равномерным слоем. Остатки клея, появляющиеся на поверхности детали, при прессовании снимают влажной тряпкой, пока клей не застыл, после чего насухо протирают сухой тряпкой.Склеивают бруски по длине на зубчатый шип на линии ОК502 (рис. 16), состоящей из ряда последовательно расположенных агрегатов. На шипорезном станке 1 зарезаются зубчатые шипы, на прессе 2 на них наносится клей, отрезки соединяются и сжимаются, после чего на торцовочном станке 3 длинные бруски торцуются на требуемую длину. Полученные отрезки через приемный стол 4 поступают на конвейер 5, где они укладываются в стопу и выдерживаются до полного схватывания клея. На линии можно склеивать бруски длиной 250. 1200 мм, шириной 50. 150 и толщиной 40. 85 мм. Производительность линии до 5 м/мин.Доски, бруски при малых объемах производства склеивают пластями или кромками в струбцинах, хомутах, ваймах. Процесс склеивания состоит из подготовки заготовок (раскрой, обработка поверхности под склеивание), склеивания их пластями, кромками, выдержки для схватывания клея, обработки после склеивания.

Технологический процесс изготовления клееных щитов включает сушку пиломатериалов, раскрой пиломатериалов по длине и ширине на круглопильных станках, фугование (продольное фрезерование) пласти и кромки на фуговальном станке, намазывание кромок клеем, склеивание реек в щиты в ваймах, технологическую выдержку, необходимую для схватывания клея, фрезерование плоскостей щита на рейсмусовом станке, обрезку щита в размер на круглопильном станке. Узкие щиты можно склеивать в струбцинах.Рейки (детали), подлежащие склеиванию, выравнивают по длине, подбирают по толщине и собирают в пакет. Собранные в пакет детали со стороны кромки намазывают клеем, после этого детали раскладывают на ваймах так, чтобы намазанная кромка стыковалась с сухой.При запрессовке следят за тем, чтобы щит не выпучивался и не имел перекосов. Проверяют это линейкой по диагонали и поперек щита; правильность угла проверяют угольником. После проверки рейки (детали) зажимают окончательно клиньями и выдерживают до полного схватывания клея в ваймах (рис. 17).

Технологический процесс изготовления клееных щитов включает сушку пиломатериалов, раскрой пиломатериалов по длине и ширине на круглопильных станках, фугование (продольное фрезерование) пласти и кромки на фуговальном станке, намазывание кромок клеем, склеивание реек в щиты в ваймах, технологическую выдержку, необходимую для схватывания клея, фрезерование плоскостей щита на рейсмусовом станке, обрезку щита в размер на круглопильном станке. Узкие щиты можно склеивать в струбцинах.Рейки (детали), подлежащие склеиванию, выравнивают по длине, подбирают по толщине и собирают в пакет. Собранные в пакет детали со стороны кромки намазывают клеем, после этого детали раскладывают на ваймах так, чтобы намазанная кромка стыковалась с сухой.При запрессовке следят за тем, чтобы щит не выпучивался и не имел перекосов. Проверяют это линейкой по диагонали и поперек щита; правильность угла проверяют угольником. После проверки рейки (детали) зажимают окончательно клиньями и выдерживают до полного схватывания клея в ваймах (рис. 17).

На крупных предприятиях щиты дверей склеивают и облицовывают в прессах с винтовыми, пневматическими или гидравлическими зажимами, а также на линиях.Бруски коробок (дверей) по ширине склеивают на линии ДВ504, состоящей из торцовочного и клеенамазывающих станков, пресса с обогревом токами высокой частоты (ТВЧ), транспортного устройства, траверсной тележки, торцовочного станка, дробилки, напольного конвейера. Линия предназначена для подачи раскроенных реек, вырезки дефектов у реек, нанесения дозированного количества клея, формирования непрерывной ленты бруска из реек, склеивания в прессе с обогревом в зоне ТВЧ, раскроя непрерывного бруска на отрезки нужного размера, укладки их в пакеты и передачи для дальнейшей обработки (фрезерования, зарезки шипов).Для деревянных конструкций основным видом клеевого соединения является склеивание досок, уложенных на пласти (рис. 18, а, б). По длине доски стыкуют впритык (рис. 18, в), с точной притор-цовкой на «ус» (рис. 18, г), на зубчатое клеевое соединение (рис. 18, д). Все стыки должны быть промазаны клеем.Склеиваемые поверхности должны быть хорошо очищены, плотно прилегать друг к другу, не иметь пятен краски или масла. Выдержка после нанесения клея на поверхность древесины должна быть не более 1 ч.

На крупных предприятиях щиты дверей склеивают и облицовывают в прессах с винтовыми, пневматическими или гидравлическими зажимами, а также на линиях.Бруски коробок (дверей) по ширине склеивают на линии ДВ504, состоящей из торцовочного и клеенамазывающих станков, пресса с обогревом токами высокой частоты (ТВЧ), транспортного устройства, траверсной тележки, торцовочного станка, дробилки, напольного конвейера. Линия предназначена для подачи раскроенных реек, вырезки дефектов у реек, нанесения дозированного количества клея, формирования непрерывной ленты бруска из реек, склеивания в прессе с обогревом в зоне ТВЧ, раскроя непрерывного бруска на отрезки нужного размера, укладки их в пакеты и передачи для дальнейшей обработки (фрезерования, зарезки шипов).Для деревянных конструкций основным видом клеевого соединения является склеивание досок, уложенных на пласти (рис. 18, а, б). По длине доски стыкуют впритык (рис. 18, в), с точной притор-цовкой на «ус» (рис. 18, г), на зубчатое клеевое соединение (рис. 18, д). Все стыки должны быть промазаны клеем.Склеиваемые поверхности должны быть хорошо очищены, плотно прилегать друг к другу, не иметь пятен краски или масла. Выдержка после нанесения клея на поверхность древесины должна быть не более 1 ч.

Места соприкосновения деревянных элементов (коробок) с бетоном, а также торцы конструкций обрабатывают антисептическими составами.Прочность клеевого шва должна быть не ниже прочности древесины на скалывание вдоль волокон и на растяжение поперек волокон.Толщина брусков и досок, применяемых для склеивания, допускается до 50 мм, а в конструкциях, подверженных увлажнению, — не более 32. 40 мм.При склеивании доски подбирают таким образом, чтобы направление их волокон совпадало.Элементы конструкций, эксплуатируемых в химической, а также во влажной среде, должны быть склеены на водостойких клеях. Клееные конструкции должны иметь влагостойкое покрытие (окраску).Изготовляют клееные элементы в специализированных цехах, оборудованных общеобменной вентиляцией, при температуре 18. 20°С и относительной влажности воздуха 50. 60 %. В местах приготовления клеев помимо общеобменной вентиляции устраивают местные отсосы. Рабочие места не должны загромождаться заготовками, деталями, материалами. Смолу и компоненты для приготовления клея хранят в специальном помещении.На рабочих местах должна быть вывешена инструкция по безопасной работе с клеями и оборудованием. Рабочие должны быть обеспечены спецодеждой и головными уборами из плотной ткани, резиновыми перчатками, защитными очками, респираторами.

Места соприкосновения деревянных элементов (коробок) с бетоном, а также торцы конструкций обрабатывают антисептическими составами.Прочность клеевого шва должна быть не ниже прочности древесины на скалывание вдоль волокон и на растяжение поперек волокон.Толщина брусков и досок, применяемых для склеивания, допускается до 50 мм, а в конструкциях, подверженных увлажнению, — не более 32. 40 мм.При склеивании доски подбирают таким образом, чтобы направление их волокон совпадало.Элементы конструкций, эксплуатируемых в химической, а также во влажной среде, должны быть склеены на водостойких клеях. Клееные конструкции должны иметь влагостойкое покрытие (окраску).Изготовляют клееные элементы в специализированных цехах, оборудованных общеобменной вентиляцией, при температуре 18. 20°С и относительной влажности воздуха 50. 60 %. В местах приготовления клеев помимо общеобменной вентиляции устраивают местные отсосы. Рабочие места не должны загромождаться заготовками, деталями, материалами. Смолу и компоненты для приготовления клея хранят в специальном помещении.На рабочих местах должна быть вывешена инструкция по безопасной работе с клеями и оборудованием. Рабочие должны быть обеспечены спецодеждой и головными уборами из плотной ткани, резиновыми перчатками, защитными очками, респираторами.

Соединения деревянных элементов в строительстве

К достоинствам самореза относят:

Соединение деревянных элементов при помощи метизов

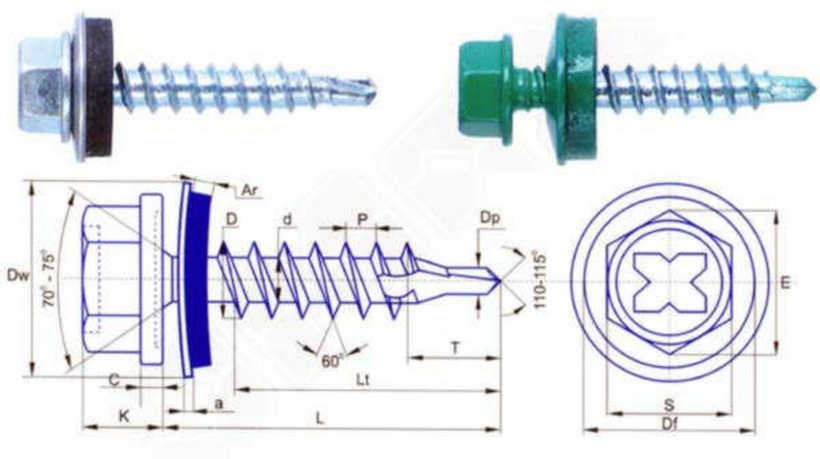

По целому ряду причин современное строительство всё больше тяготеет к использованию «сухих» операций. Всё чаще так называемую СБОРКУ предпочитают, например, литью или сварке. Очевидно, что для создания разъёмных соединений нужны специальные крепежи. Причём для разных материалов они должны быть свои.Если мы хотим использовать при возведении дома пиломатериалы и максимально раскрыть их технологический/потребительский потенциал – то нужно очень ответственно подойти к подбору крепёжных элементов. Здесь для сращивания, сплачивания и связывания не всегда подходят устаревшие варианты (врубки, врезки, упоры, шпонки). Причём особенно уязвимыми являются изгибаемые и растягиваемые элементы дома, из-за чего именно узлы соединений пиломатериалов подвергаются разрушениям и деформациям прежде всего.

Давайте посмотрим, как правильно покупать/использовать крепежи по дереву. Об этом наша статья.

Влияние свойств древесины на методику использования крепежей