Таблица для сварки полиэтиленовой трубы

Таблица для сварки полиэтиленовой трубы

Фитинг ПНД компрессионный имеет стандартную внутреннюю и наружную резьбу, поэтому можно смонтировать сборные элементы для соединения труб и фитингов из различных материалов.

Монтаж труб ПНД с разной толщиной стенки или SDR

Часто данный вопрос возникает при монтаже фасонных изделий (отвод пнд, втулка пэ, тройник полиэтиленовый и т.д.) они бывают литые и сегментные ( сварные). Большенство этих изделей производится в SDR 17 и SDR11, поэтому если надо смонтировать трубопровод ПНД с SDR 17,6 или SDR 13,6 придется использовать материалы с разным SDR.Труба ПНД полиэтиленовая ПЭ 100 – является одной из самых популярных при монтаже инженерных систем. Для соединения ПНД труб используют фитинги ПНД. Благодаря им монтаж осуществляется в минимальные сроки.При монтаже трубопроводов из полиэтиленовых ПНД труб ПЭ 100 применяются следующие технологии:- сварка встык

- сварка с применением электросварных муфт

- фитинги ПНД компрессионные.

Монтаж труб ПНД с разной толщиной стенки или SDR при помощи компрессионных фитингов.

Данный способ применяется для монтажа труб ПНД диаметром 32 мм до 110мм.Устройство компрессионных фитингов ПНДКомпрессионный фитинг для полиэтиленовых ПНД труб состоит из пяти элементов:1-Крышка с внутренней резьбой.2-Обжимное фальцевое кольцо, не допускает смещения и выдавливания трубы, а так же предотвращает самопроизвольное развинчивание.3-Запрессовывающая втулка, фиксирует уплотнительное кольцо в правильном положении.4-Уплотнительное кольцо, обеспечивает надежную герметичность соединения.5-Корпус компрессионного фитинга, выполняет функцию ограничителя введения трубы.При использовании компрессионных фитингов возможно соединять трубы ПНД не только с разной толщиной стенки, но и соединение с трубопроводами из других материалов.Фитинг ПНД компрессионный имеет стандартную внутреннюю и наружную резьбу, поэтому можно смонтировать сборные элементы для соединения труб и фитингов из различных материалов.

Монтаж труб ПНД с разной толщиной стенки или SDR при помощи метода сварка встык.

Данный способ применяется для монтажа труб ПНД диаметром 32 мм до 1000 мм .Технологический процесс стыковой сварки труб ПНД настаивает на том, что:

- Труба и фасонные изделия должны быть из полиэтилена одинаковых марок

- Все используемый элементы трубопровода должный быть одинаковыми по диаметру и SDR.

- Толщина стенок не должна быть менее 4,5 мм

- Допустимая температура окружающей среды -15 до 45 градусов

Монтаж труб ПНД с разной толщиной стенки или SDR при помощи электросварных муфт.

Данный способ применяется для монтажа труб ПНД диаметром 32 мм до 1200мм .Существует еще один способ сварки труб ПНД – который как раз разрешает и регламентирован для монтаж труб ПЭ 100 с разными стенками или SDR. Это терморезисторная сварка с использование электросварных муфт. Основными положительными характеристиками электромуфтовой сварки является качественное соединение элементов трубопровода и несложный, быстрый процесс монтажа. В отличие от стыковой сварки, можно соединить трубы с толщиной стенки 4 мм и менее. Преимущество такой сварки в том, что она может проводиться в труднодоступных местах (колодцах , ямах, траншеях), где осевое смещение заготовок затруднено. Минусом этого метода является то, что он значительно дороже, чем сварка встык. Синонимы: Монтаж труб ПНД с разной толщиной стенки, Монтаж труб ПНД с разным SDR, труба пнд, труба пэ, труба пластиковая, труба полиэтиленовая, труба пнд техническая, пнд труба для водопровода, труба пэ 100, труба пэ sdr, труба полиэтилен, полиэтиленовые трубы, монтаж труб пнд, сварка труб разной толщины стенки.Узнать подробности по монтажу и сварке ПНД труб, а также уточнить стоимость работ по сварке вы можете связавшись с нашими специалистами, сделав запрос на электронную почту или позвонив в офис по телефону (351 ) 777-94-98 Группа компаний «АОС » Челябинск.

- название модели или номер сварочного аппарата;

- дата сварки;

- Ф.И.О. сварщика и/или клеймо;

- наименование проекта или объекта;

- материал;

- типоразмер трубы или муфты;

- SDR (стандартное размерное отношение трубы т.е. отношение номинального наружного диаметра к номинальной толщине стенки);

- температура воздуха окружающей среды;

- давление сопротивления;

- режимы сварки: температура, давления, время и т.д.;

- другая дополнительная информация: погодные условия, меры защиты, № шва, ошибки и т.д.

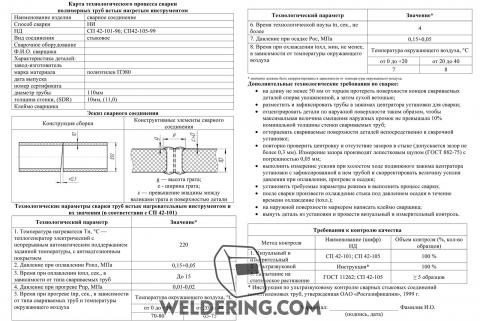

Форма технологической карты на сварку полиэтиленовых труб

Сварку полимерных труб и муфт производят следующими способами:- нагретым инструментом (НИ);

- закладными нагревателями (ЗН);

- нагретым газом (НГ);

- экструзионная сварка (Э).

Ниже представлены образцы технологических карт сварки нагретым инструментом и закладными нагревателями. А здесь и здесь можно их скачать.

Ниже представлены образцы технологических карт сварки нагретым инструментом и закладными нагревателями. А здесь и здесь можно их скачать.Карта технологического процесса сварки полимерных труб встык нагретым инструментом

| Наименование изделия | сварное соединение |

| Способ сварки | НИ |

| НД | СП 42-101-96; СП42-105-99 |

| Вид соединения | стыковое |

| Сварочное оборудование | |

| Ф.И.О. сварщика | |

| Характеристика деталей: | |

| завод-изготовитель | |

| марка материала | полиэтилен ПЭ80 |

| дата выпуска | |

| номер сертификата | |

| диаметр трубы | 110мм |

| толщина стенки, (SDR) | 10мм, (11,0) |

| Клеймо сварщика | |

| Эскиз сварного соединения | |

| Конструкция сборки | Конструктивные элементы сварного соединения |

|---|---|

е — ширина грата;

с — превышение впадины между валиками грата и поверхностью деталиТехнологические параметры сварки труб встык нагревательным инструментом и их значения (в соответствии с СП 42-101)5. Время при прогреве tпр, сек., в зависимости от типа свариваемых труб и температуры окружающего воздуха8. Время при охлаждении tохл, мин, не менее, в зависимости от температуры окружающего воздухаДополнительные технологические требования по сварке:

- на длину не менее 50 мм от торцов протереть поверхности концов свариваемых деталей сперва увлажненной, а затем сухой ветошью;

- разместить и зафиксировать трубы в зажимах центратора установки для сварки;

- отцентрировать детали по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10% номинальной толщины стенки свариваемых труб;

- отторцевать свариваемые поверхности деталей непосредственно в сварочной установке;

- повторно проверить центровку и отсутствие зазоров в стыке (допускается зазор не более 0,3 мм). Измерение зазора производят лепестковым щупом (ГОСТ 882-75) с погрешностью 0,05 мм;

- выполнить измерение усилия при холостом ходе подвижного зажима центратора установки с зафиксированной в нем трубой и скорректировать величину усилия давления при оплавлении, прогреве и осадки;

- установить требуемые параметры режима и выполнить процесс сварки;

- после сварки произвести охлаждение стыка под давлением осадки в течение времени охлаждение (tохл.);

- на наружной поверхности маркером написать клеймо сварщика;

- вынуть деталь из установки и провести визуальный и измерительный контроль.

| Метод контроля | Наименование (шифр) НД | Объем контроля (%, кол-во образцов) |

|---|---|---|

| 1. Визуальный и измерительный | СП 42-101; СП 42-105 | 100 % |

| 2. Ультразвуковой | Инструкция* | 100 % |

| 3. Испытание на статическое растяжение | ГОСТ 11262; СП 42-105 | ? 5 образцов |

| Разработал: | (подпись, дата) | Фамилия И.О. |

Карта технологического процесса сварки полимерных труб с применением деталей с закладными нагревателями

| Наименование изделия | сварное соединение | ||||

| Способ сварки | ЗН | ||||

| НД | СП 42-101-96: СП 42-105-991 | ||||

| Вид соединения | стыковое | ||||

| Сварочное оборудование | ЗНШ | ||||

| Ф.И.О. сварщика | |||||

| Характеристика деталей: | |||||

| завод-изготовитель | |||||

| марка материала | |||||

| дата выпуска | |||||

| номер сертификата (ГОСТ/ТУ) | |||||

| диаметр трубы | 50 мм | ||||

| толщина стенки, (SDR) | 4,5 мм (11,1) | ||||

| Клеймо сварщика | |||||

| Технологические параметры сварки* | |||||

| Температура окружающего воздуха, °С | Наружный диаметр трубы, мм | Толщина стенки, мм | SDR | Время охлаждения после сварки, мин | |

|---|---|---|---|---|---|

| 20 | 50 | 4,5 | 11,1 | 7 | |

Читать далее: Зимний водопровод на даче из колодца схема

Соединение труб фитингами

Способы соединения полиэтиленовых труб можно разделить на две основные группы: монтаж с помощью дополнительных деталей (муфт и фитингов) и прямая сварка стыков.

Сварка

Сварочные швы обеспечивают наиболее прочное неразъемное соединение с полной герметизацией стыков, выдерживающее нагрузки, аналогичные цельным поверхностям. Пайка применяется к трубам, диаметр которых превышает 50 мм, и требует наличия специального сварочного аппарата.Сварка отрезков трубы ПНД может проводиться:- Встык. В этом случае требуется особая ровность срезов и смещение их относительно друг друга не более чем на 10 % от толщины стенок трубы. Работа проходит последовательно:

- Срезы труб очищаются от всех загрязнений и обезжириваются (напр., спиртом или другими веществами),

- Оба торца нагреваются до вязкости полимера,

- Отрезки трубы соединяются с применением давления и фиксируются неподвижно до полного остывания. При этом нужно следить, чтобы шов получался ровным, без впадин и выступов для гарантии его надежности.

- С применением электросварной муфты. Здесь также потребуется аппарат для работы с такими муфтами, которые имеют встроенную спираль и могут быстро плавиться при ее нагреве:

- Очищенные и обезжиренные концы трубы закрепляются в муфте,

- Клеммы аппарата подсоединяются к выходам спирали до начала ее расплава,

- Труба фиксируется до полного остывания.

Монтаж

Под прямым монтажом подразумевают создание разъемных соединений с помощью фитингов всех имеющихся видов: муфтовых, угловых отводов, тройников, разводных на 4 отрезка и т.п. Такие соединения обычно осуществляют в системах, где не требуется суперпрочности монтируемых стыков, либо на участках, где может потребоваться демонтаж и реконструкция (например, в частном доме для подключения внешней оросительной системы на летний период).Бессварочный монтаж может проводиться следующими способами:- Соединение труб с помощью устроенных на них раструбов, оснащенных уплотнительными кольцами, для которого достаточно просто приставить соответствующие элементы труб друг к другу и хорошо прижать.

- Фитинговое соединение компрессионными элементами проходит в несколько этапов: на срез трубы натягивается прижимная гайка;

- труба надевается на штуцер фитинга плотно до упора;

- прижимная гайка закручивается с помощью ключей.

Данный метод крепления заключается в использовании фасонных элементов с вмонтированными электроспиралями. Спирали раскаляются и плавят полиэтилен, намертво спаивая трубы.Этот способ применяют при монтаже отрезков сечением меньше 160 мм или тогда, когда доступ к месту стыковки затруднен. Диаметры свариваемых труб не должны различаться более чем на 10%.Оба конца вставляются в муфту и включается сварочный аппарат. Длительность и температура нагрева указывается обычно на штрихкоде детали.

Для труб небольшого размера, сечением до 110 мм, больше подходят съемные соединения. Из них монтируется водопровод и канализация в городских квартирах.

Для сборки вам понадобятся латунные или пластмассовые фитинги компрессионного типа и раструбные заглушки с гибкими уплотнителями.Так же, как и при сварке, обрезаем трубы до нужной длины, причем торцы выполняются строго перпендикулярно корпусу.Отворачиваем накидную гайку фитинга на несколько оборотов и вставляем в него трубу до конца. Она должна входить в резиновый уплотнитель с усилием. После этого надо надеть цангу и эластичное кольцо и затянуть гайку. Небольшие детали прикручиваются вручную, но для монтажа труб большего диаметра лучше воспользоваться гаечным ключом. В конце не забудьте проверить герметичность соединения.

Чтобы набор полиэтиленовых изделий превратить в систему, нужно познакомиться с видами соединения и выбрать самый оптимальный из них – подходящий для вашей ситуации.Итак, способы крепления труб подразделяют на такие:

- Механическое соединение. Самый простой, но не универсальный (подходящий для крепления внутренних фрагментов водопровода) способ сборки. Для работ потребуются фитинги и соответствующие инструменты. Такое соединение в любой момент можно разобрать и снова собрать, что очень удобно для произведения ремонта или проведения осмотра конструкций.

- Сварка. Данный вид крепления более трудоемкий, но и более надежный. При помощи этой методики можно монтировать коммуникации, как методом траншейной укладки, так и бестраншейным способом. Современная технология сварки полиэтиленовых труб позволяет сохранять гибкость и прочность изделий. На практике применяют два вида соединения:

- электромуфтовую сварку;

- стыковую сварку.

А вот так выглядят швы, выполненные с нарушениями технологии.

Диффузионный способ пайки

Эта технология проста в применении и не требует дорогих комплектующих и оборудования.Труба и фитинг вставляются в металлические муфты, закрепленные на поверхности нагревателя сварочного аппарата. Они нагреваются до размягчения и оплавления кромок, а потом соединяются. Оплавленные слои смешиваются, образуя при застывании единое целое.Он доступен для выполнения своими руками.Оборудование

Для работы понадобится:- труборез-секатор;

- нож-для снятия фасок на торцах;

- сварочный аппарат с насадками, подходящими к соединяемым трубам по диаметру.

Сторонники реологической теории указывают, что если бы за образование соединения была ответственна только диффузия, то время сварки составляло бы десятки минут. Одна-ко на практике это время значительно меньше. Кроме того, сле-дует учитывать, что процессу диффузии неизбежно препятству-ют воздушные прослойки и загрязнения поверхностных слоев свариваемых материалов, поэтому время проникновения еще более увеличивается. Наконец, следует иметь в виду, что коэф-фициент диффузии не остается постоянным, а непрерывно сни-жается, так как по мере проникновения участков макромолекул через границу раздела непрерывно возрастает их торможение.

8 Параметры сварочного процесса

Казалось бы, с вводом в действие ГОСТ Р ИСО 55276 анархия кончилась. Или скоро кончится. Законными на территории РФ останутся только режимы стыковой сварки полиэтиленовых труб, описанные в ГОСТ.Однако в Европе в извечной конкуренции между нормами DVS (Германской ассоциации сварщиков) и стандартами ISO чаще побеждают нормы DVS. Возможно, потому, что нормы DVS более пригодны для непосредственного использования. В частности, подготовка труб к сварочному процессу здесь нормирована в цифрах — и допустимое несовпадение стенок труб, и допустимый зазор между торцами. Температура нагретого инструмента (сварочного зеркала) здесь также описана подробно — в зависимости от материала трубы и толщины стенки. А не в виде широкого допустимого диапазона без пояснений.В нашей стране нормам DVS тоже пока больше доверяют. Режимы стыковой сварки труб из ПЭ и ПП, регламентированные нормами DVS, соответствуют нашим нормативам, успешно применявшимся в течение десятилетий — ОСТ 6-19-505-79 и ВСН 003-88 и др.В итоге европейские производители стыковых сварочных машин по умолчанию поставляют их со сварочными таблицами согласно нормам DVS, а российского потребителя это полностью устраивает.Тем не менее, следует учитывать, что режимы стыковой сварки согласно ISO 21307 в Европе или согласно ГОСТ Р 55276 в России обладают не меньшей легитимностью, чем нормы DVS. И приводят в итоге к более-менее тому же результату, во всяком случае с точки зрения прочности и надежности сварного соединения. Осталось только понять, есть ли смысл отдавать им предпочтение и в каких случаях.ГОСТ (и его прототип ISO) описывает 3 режима стыковой сварки – при единственном низком давлении, при двойном низком давлении, при единственном высоком давлении. Речь идет о давлении, создаваемом в материале свариваемых изделий на стадии формирования сварного шва и остывания. ГОСТ не дает разъяснения, в каких условиях какой из режимов предпочтителен. Некую ясность дает только пристальное изучение их особенностей.8.1 Краткое сравнение режимов стыковой сварки

8.1.1 Первый режим – Сварка при единственном низком давлении

Этот режим стыковой сварки ПЭ труб можно назвать классическим, поскольку он очень близок к DVS 2207-1, ко всем другим национальным технологиям европейских стран, а также к режимам, когда-либо описанным в Российских нормативах. Возможно, поэтому его описание более, чем у других режимов сварки полиэтиленовых труб, пригодно для непосредственного использования сварщиком.Существенные отличия от двух других режимов сварки, описанных в ГОСТ:- По сравнению с третьим режимом стыковой сварки, первый режим может выполняться на более дешевом оборудовании. Поскольку регламентированное сварочное давление – всего 1,7 кгс/см 2 (в DVS 2207-1 похоже: 1,5 кгс/см 2) . Существенно ниже просто нельзя, иначе обеспечить прочность сварки уже будет нельзя ни удлинением времени, ни увеличением температуры нагревателя. Самое низкое сварочное давление обозначает, что нет необходимости в безумно прочном центраторе и чрезмерно мощном гидравлическом агрегате. Расплата за это – несколько большей продолжительностью цикла сварки стыкового соединения.

- По сравнению со вторым режимом стыковой сварки, первый режим требует длительного поддержания давления на фазе остывания. Это позволяет снизить температуру нагретого инструмента, уменьшить время нагрева, а главное – сократить общую продолжительность цикла сварки стыкового шва.

8.1.2 Второй режим – Сварка при двойном низком давлении

Этот режим стыковой сварки полиэтиленовых труб разработан для сварочных аппаратов, которые не только не могут обеспечить сварочное давление выше 1,5 кгс/см 2 , но даже такое давление могут поддерживать только в течение короткого времени.Существенные отличия от двух других сварочных режимов, описанных в ГОСТ:- По сравнению с третьим режимом стыковой сварки, второй режим не требует дорогостоящего оборудования, способного создавать высокое сварочное давление.

- По сравнению с первым режимом стыковой сварки, второй режим не требует длительного поддержания сварочного давления – всего лишь 10 сек в начале остывания. Для того чтобы такое непродолжительное сжатие обеспечивало удовлетворительную прочность шва, пришлось увеличить температуру нагретого инструмента и время нагрева.

8.1.3 Третий режим – Сварка при единственном высоком давлении

Этот режим стыковой сварки полиэтиленовых труб сводит продолжительность сварки стыковых соединений к минимуму, не обращая внимания на повышенные требования к оборудованию. А производители оборудования – извольте соответствовать.Существенные отличия от обоих других режимов стыковой сварки, описанных в ГОСТ:- Третий режим сокращает чистое время сварочного процесса в 2.0-2.5 раза (см.п.8.3). И это безусловный плюс.

- Третий режим требует сварочное давление 4,2÷6,2 кгс/см 2 . Это в 3 раза выше, чем у первого режима. И в 3.5 раза выше, чем у DVS 2207-1. Это обстоятельство имеет две стороны медали. С одной стороны, для сварки большой трубы (близко к верхнему пределу рабочего диапазона сварочной машины) потребуется в разы более крепкий центратор и более мощный гидравлический агрегат. Другими словами, более дорогая машина. Но с другой стороны, при сварке маленькой трубы (близко к нижнему пределу рабочего диапазона сварочной машины или немножко ниже диапазона) третий режим оказывается настоящим спасением!

8.2 Сравнение параметров сварки ПЭ труб при низком и высоком давлении

8.2.1 Температура нагревателя

Температура T нагретого инструмента имеет значение для двух фаз сварочного процесса – фаза 1 (оплавление) и фаза 2 (нагрев). Далее нагретый инструмент убирается из зоны сварки и больше в процессе не участвует.Главное и единственное назначение нагретого инструмента – нагреть торцы труб.

График распределения температуры по оси трубы непрерывно изменяется в течение всего сварочного процесса. Нас сейчас интересует, какой будет температура свариваемых торцов в момент их касания после удаления нагретого инструмента (технологическая пауза).

8.2.3 Максимально допустимое время технологической паузы

Допустимая продолжительность t 3 технологической паузы ограничивается двумя основными процессами, происходящими с нагретым полимером на воздухе – остывание и окисление. Если не уложиться в регламентированное время, то торцы труб либо не слипнутся при сварочном давлении, либо тонкий слой материала в зоне шва будет окисленным, непрочным.У горячего полиэтилена окисление сравнительно небольшое, ограничение времени технологической паузы определяется в основном процессом остывания – в отличие, например, от ПВХ , у которого основные разрушения приносит окисление. Таким образом, для полиэтилена максимально допустимое время технологической паузы определяется скоростью остывания (зависит от толщины стенки) и минимально допустимой итоговой температурой (зависит от дальнейшего сварочного давления).Для первого режима стыковой сварки полиэтилена (низкое давление сварки) ГОСТ определяет максимальную продолжительность технологической паузы в секундах формулой 0,1 +4, для третьего режима (высокое давление сварки) – 0,1 +8.DVS 2207-1 приводит максимальную продолжительность технологической паузы в виде таблицы, которую можно интерполировать похожей функцией с сохранением того же принципа: чем больше толщина стенки, тем больше допустимое время перестановки.8.2.4 Величина сварочного давления

После нагрева и технологической паузы распределение температуры по оси трубы соответствует графику на рис.25. Где горячее, там материал больше подвергся термодеструкции. И после остывания будет менее прочным.Как же не потерять прочность трубы при менее прочном материале? Выход один – увеличить толщину стенки трубы в этом месте.Если мысленно разбить трубу на участки очень малой длины (рис.29), то станет понятным, что каждый участок был нагрет до вполне определенной температуры, соответственно, претерпел вполне определенное ухудшение прочностных свойств в результате этого нагрева, и требует вполне определенного относительного увеличения толщины стенки для компенсации этого ухудшения.Чтобы достичь такого неравномерного увеличения толщины стенки, свариваемые трубы необходимо с усилием прижать друг к другу, пока нагретые слои не остыли. Тогда каждый участок трубы «расплющится» и увеличит толщину стенки тем больше, чем больше он был нагрет и чем большую термодеструкцию претерпел. Всё понятно, логично и целесообразно.С каким же усилием необходимо прижать трубы друг к другу, чтобы увеличение толщины стенки в каждом сечении компенсировало ухудшение прочностных свойств материала в этом сечении?Понятно, что величина относительного расширения зависит от сварочного давления. Т.е. при одинаковом нагреве режим стыковой сварки при высоком давлении даст большее увеличение толщины стенки, чем режим сварки при низком давлении. Однако следует помнить, что во время дальнейшего остывания полиэтилен сохраняет эластичность, которая снижается со снижением температуры. И после снятия сварочного давления достигнутое нами утолщение стенки несколько отыграет назад. Чем раньше снимем давление, тем сильнее отыграет. Подробнее об этом – в п.8.2.6 .Малое сварочное давление (1,5-1,7 кгс/см 2) рассчитано на то, что такое давление будет действовать, пока температура полиэтилена не снизится до 40-45°C.А увеличение толщины стенки при сварочным давлении 4,2-6,2 кгс/см 2 будет гораздо больше. Тогда остывание под давлением можно закончить гораздо раньше, остаточного увеличения толщины стенки все равно будет достаточно.8.2.5 Время осадки

По истечении технологической паузы сварочное давление достигается не мгновенно, а занимает некоторое время, называемое фазой осадки, или фазой подъема давления. Хотя бы потому, что ни один привод не способен выполнить такую работу мгновенно. Но есть и другая причина.Снова рассмотрим график распределение температуры в момент касания труб после технологической паузы (рис.25). Как видим, тонкий слой материала находится в вязко-текучем состоянии, т.е. имеет температуру выше T ВТ . Это необходимое условие, мы к этому специально стремились, иначе торцы труб не слипнутся при контакте.Если мы теперь резко создадим сварочное давление, в этом тонком слое будет особенно сильное течение выдавливаемого материала. Это течение материала бессмысленно увеличит наружный и внутренний грат, что, в частности, снизит проходимость трубопровода в месте стыкового сварного шва (рис.30).Но главная проблема – в другом. Направленное течение термопласта в тонком зазоре приведет к последующей направленной кристализации полиэтилена, что снизит прочность трубопровода на разрыв вдоль оси трубы.Короче говоря, нельзя допустить выраженного течения материала в тонком зазоре. А это значит, что полное сварочное давление можно применять только когда немного остынет наш самый горячий тонкий слой материала. А именно, когда он успеет отдать часть тепла соседним слоям материала (рис.31).На это перераспределение тепла уходят считанные секунды. Очевидно, что чем больше толщина стенки трубы и, соответственно, чем больше глубина прогрева торцов и чем толще слой вязко-текучего материала, тем это перераспределение тепла занимает больше времени. Для первого режима сварки полиэтиленовых труб (низкое давление сварки) ГОСТ Р ИСО 55276 определяет его в секундах формулой 0,4 +2.Однако есть противоположная опасность. Если сварочное напряжение создать с большой задержкой, его величина может оказаться недостаточной для утолщения остывшей стенки. И эта опасность страшнее возможного увеличения грата и направленной кристаллизации. Поэтому ГОСТ называет указанное время осадки «максимальным».8.2.6 Время остывания

Когда мы сжимаем трубы на фазе 4 (осадка) силой F 5 и поддерживаем созданное сварочное давление в течение фазы 5 (остывание), характер деформации материала в зоне нагрева – одновременно пластический (необратимый) и эластический (обратимый). Под воздействием сварочного давления стенка трубы утолщается, продолжая упруго сопротивляться силе F 5 .Если в какой-то момент мы уберем сжимающую силу F 5 , наша деформация заметно вернется назад (рис.32).Чем позже мы уберем усилие прижима, тем меньше вернется назад наша деформация. Объясняется это просто. По мере остывания термопласта силы Ван-дер-Ваальса, действующие между звеньями соседних макромолекул, начинают преобладать на силами теплового колебания звеньев. Можно упрощенно сказать, что материал твердеет в том положении, в котором его насильно удерживают.До какой же температуры необходимо остудить материал, чтобы можно было убрать сжимающую силу F 5 и не бояться, что деформация вернется назад слишком сильно? Все зависит от того, насколько большая деформация была создана вначале, т.е. какое сварочное давление ее вызвало. Если увеличение толщины стенок изначально было создано низким сварочным давлением (1,5-1,7 кгс/см 2), то запаса практически нет, остужать придется до температуры 40-45°C. Для первого режима сварки полиэтиленовых труб (низкое давление сварки) ГОСТ определяет минимально допустимое время остывания в минутах формулой +3.А если изначально увеличение толщины стенок было вызвано высоким сварочным давлением (4,2-6,2 кгс/см 2), то, согласно ГОСТ, остывание под давлением можно закончить через (0,43) минут, остаточное утолщение стенки все равно будет достаточным для компенсации термодеструкции, возможного несовпадения стенок труб и возможных ошибок оператора. Вот откуда берется экономия времени у третьего сварочного режима.Далее общее правило для любых сварочных режимов: ни в коем случае нельзя пытаться ускорить процесс остывания, поливая зону сварного соединения водой, или другими методами. Это приведет к созданию внутренних напряжений в материале и, в результате, к общему ослаблению сварного соединения. Чтобы наглядно проиллюстрировать, как это работает, возьмем горячую полиэтиленовую пластину и мысленно разобьем ее на 2 слоя – верхний и нижний (рис.33). Если мы теперь сверху польем пластину водой, верхний слой быстро остынет. Поскольку полимеры имеют высокий коэффициент температурного расширения, верхний слой при остывании уменьшится в размерах. Нижний слой пока горячий и мягкий, он мало препятствует сокращению размеров наружного слоя; вместо этого он сам без особого сопротивления уменьшает свою длину и увеличивает толщину. Поэтому пластина выгнется вниз совсем незначительно.Теперь начинает остывать нижний слой. При остывании он также стремится уменьшить все свои размеры. Однако остывший твердый верхний слой упруго сопротивляется уменьшению длины. В результате пластина очень заметно выгнется вверх.А вот у стенки трубы (в т.ч. в зоне сварного шва) нет возможности выгнуться. В случае охлаждения водой она сохранит форму, но внутренний слой будет растянут, как пружина. Это сильно ослабляет стенку трубы. Правда, справедливости ради следует сказать, что в полиэтилене внутренние напряжения исчезают очень быстро. Через 2-3 года от них не останется и следа. Если только за это время давление воды (или газа) внутри трубы не порвет наш сварной шов, ослабленный внутренними напряжениями.8.2.7 Давление оплавления; высота первичного валика

Теперь вернемся к началу сварочного процесса.Когда торец трубы впервые касается сварочного зеркала, необходимо как можно скорее достичь полного теплового контакта между поверхностями торца трубы и сварочного зеркала. Единственный способ сделать это – прижать трубу к сварочному зеркалу со значительным усилием, чтобы оплавляемый материал начал течь и вытеснять воздух из пустот. При этом некоторое количество расплавленного материала выдавливается по всему периметру торца трубы в виде наружного и внутреннего грата, что является наглядным свидетельством «подгонки» поверхности торца трубы к поверхности сварочного зеркала (рис.18).Давно разработанные режимы стыковой сварки (в т.ч. DVS) были придирчивы к форме получившегося первичного валика, по этой форме косвенно определялось давление, при котором он был создан. Первичный валик в форме острого лепестка (рис.34) свидетельствовал о слишком высоком давлении на первой фазе сварки и считался ошибкой.Действительно, старые одномодальные марки полиэтилена вели себя именно так, а острый лепесток, теоретически, создавал «концентратор напряжений» во внутреннем углу. Однако современные би- и полимодальные марки полиэтилена отличаются плавной термомеханической кривой, их текучесть более плавно увеличивается с ростом температуры и давления. Форма первичного валика при давлении, явно превышающем 1,5-1,7 кгс/см 2 , может быть самой неожиданной, от капли до плоского столбика. В результате форму первичного валика оставили в покое, а вместе с этим любое давление на фазе оплавления торцов перестали считать ошибкой.Теперь логика при выборе давления оплавления – следующая. Маленькое давление нежелательно, иначе формирование первичного валика займет слишком много времени. Кроме того, с точки зрения удобства управления сварочным аппаратом, проще перед началом сварки стыкового шва один раз настроить регулировочный клапан на определенное сварочное давление, и затем использовать это давление как при оплавлении торцов, так и при формировании сварного шва.Интересно, что для третьего режима стыковой сварки (высокое сварочное давление) размер первичного валика в ГОСТе не определен. Зато определен (опять же, в миллиметрах) размер валика, который должен получиться по окончании нагрева: 0,15 +1. Это одна из причин, по которым сварщик не может непосредственно использовать описание режима стыковой сварки при высоком давлении – невозможно понять, при каком первичном валике закончить оплавление (сбросить давление), чтобы по окончании нагрева получить валик предписанного размера. Можно сделать предположение, что при нагреве размер валика увеличивается незначительно, и ориентироваться на указанный размер вторичного валика уже при оплавлении. Однако оставим это разработчикам технологических карт сварки полиэтиленовых труб.8.2.8 Давление нагрева

Главная задача фазы нагрева – прогреть торцы труб на нужную глубину. Это значит, что давление нагрева должно быть достаточно малым, чтобы размер валика больше не увеличивался. В теории – давление должно быть нулевым.Но это только в теории. При практическом применении нулевое давление нагрева может привести к нечаянной потере контакта между торцом трубы и нагревателем. Особенно если давление перемещения мало и/или если давление перемещения определяется не трением (или не только трением), а сползанием трубы с наклонного склона.Теоретическая часть описания обеих процедур в ГОСТ рекомендует давление нагрева в диапазоне от 0 до давления перемещения. Однако пример, приведенный ниже в ГОСТ, устанавливает давление нагрева на уровне 0,25 кгс/см 2 сверх давления перемещения, и такая величина пригодна для практического применения.8.3 Сравнение длительности сварки при низком и высоком давлении

Для оценки выигрыша во времени сварки полиэтиленовых труб, который обеспечивает третий режим стыковой сварки (при высоком давлении) по сравнению с первым режимом (при низком давлении) попробуем сравнить время сварки при разных режимах для труб с одинаковой толщиной стенки.При этом не учитываем время оплавления, время технологической паузы и время осадки. Эти времена малы и не до конца определены. А главное – они вносят разнонаправленный «довесок» в общую продолжительность сварки (оплавление короче при высоком давлении, а технологическая пауза и осадка короче при низком давлении), поэтому для грубого сравнения двух процедур ими можно пренебречь.